Dienstag, 10 Dezember 2013

Musterbau mit Vericut®: Die weltweit führende NC-Simulationssoftware entpuppt sich als Erfolgsgarant bei Motorsportzulieferer FreeformPole Position dank Vericut®

Als Zulieferer für die Formel 1 und den Motorsportsektor im Allgemeinen verfügt Freeform Technology über einen beneidenswert guten Ruf. Die Briten bieten das auf, was die Basics jedes Rennteams ausmacht: Präzision und Leidenschaft. Mehr noch: Auch die Bereitschaft, immer ein bisschen mehr zu leisten, um den Kundenanforderungen gerecht zu werden, wird in der Branche hoch geschätzt. Um die hohen Ziele zu erreichen, nutzt das Unternehmen Vericut® von CGTech, die weltweit modernste, unabhängige NC-Simulations- und Optimierungssoftware.

80 Prozent Muster- und Formenbau für die Formel 1Gegründet im Jahr 2008, entwickelt und fertigt Freeform Technology mit Stammsitz Buckingham größtenteils für die Motorsport-Industrie. Dies ist insofern wenig verwunderlich, als die beiden Geschäftsführer sich aus Zeiten kennen, da sie noch gemeinsam bei Red Bull Racing arbeiteten. Simon Burchett erklärt: „Mindestens 80 Prozent unserer Tätigkeit verwenden wir auf die Formel 1, die restlichen 20 Prozent sind immer noch dem Motorsport zuzurechnen. Hier arbeiten wir zum Beispiel im Bereich Musterbau oder für Composite Unternehmen, die zusätzliche Kapazitäten benötigen.“ Die Entscheidung, als Subunternehmer Engineering-Services anzubieten, bedeutet Chance und Risiko zugleich: Zum einen bietet der Metallbau große Chancen, zum anderen ist die Branche angesichts der vielköpfigen Konkurrenz hart umkämpft und mit hohen Anlaufkosten verbunden. Freeform Technology entschied sich daher für die Spezialisierung auf den Muster- und Formenbau im Boomsegment Verbundwerkstoffe.

Reminiszenz an den alten Arbeitgeber Red BullDer Red Bull-Musterbau hatte damals drei Breton-Bearbeitungszentren in Betrieb, „so gingen wir zuerst auf den Zulieferer von damals mit der Bitte zu, etwas zu bearbeiten“, erinnert sich Simon Burchett. „Allerdings konnte das Finanzierungspaket nicht rechtzeitig geschnürt werden, daher war´s ein Rohrkrepierer. Wir schauten uns Gebrauchtmaschinen an, es war allerdings nichts Passendes zur Hand, daher wandten wir uns an CMS Industries. Der Preis schien uns vernünftig, und so flogen wir ins Werk in Mailand, Italien. Wir waren beide sehr beeindruckt vom Unternehmen und kehrten mit dem festen Vorsatz, die Finanzierung zu stemmen, zurück. Allerdings mussten wir dann, und das auch noch zu Beginn der globalen Rezession, erst einmal in den sauren Apfel beißen und eine Hypothek aufs Haus aufnehmen, um zu starten.“

„Unsere einzige Maschine, unsere einzige Einkommensquelle“Er fährt fort: „Glücklicherweise half uns Red Bull mit Aufträgen und der Bereitstellung von Material aus. Wir stellten im Laufe der Zeit fest, dass gerade Formel 1-Teams wie Red Bull, die erfahren und hilfreich agieren, einen Anbieter wirklich zu schätzen wissen, der gute Arbeit macht. Sie wollen einen solchen Partner keinesfalls verlieren.“ Die neue CMS-Maschine erreichte Freeform mit einer Garantie von 3.000 Betriebsstunden oder 12 Monaten – je nachdem, was zuerst erreicht war. Nicht viele Unternehmen erreichen die Garantie-Grenze bereits im ersten Jahr, Freeform dagegen schon nach neun Monaten, da das Bearbeitungszentrum fast rund um die Uhr im Einsatz war. „Es war unsere einzige Maschine, unsere einzige Einkommensquelle. Wir arbeiteten von 6 Uhr morgens bis Mitternacht – wäre die Maschine zu irgendeinem Zeitpunkt im ersten Jahr kaputt gegangen, hätten wir Insolvenz anmelden müssen“, konstatiert Simon Burchett.

Vericut® reduziert Kosten und sichert den BestandSchon zu Red Bull-Zeiten nutzten die beiden Freeform-Geschäftsführer Vericut® - nur logisch, dass beide auch als Selbstständige an einem Investment in die Simulations- und Optimierungssoftware sehr interessiert waren. Simon Burchett dazu: „Wir konnten uns die Software nicht vor dem zweiten Geschäftsjahr leisten. Das bedeutete aber auch, dass es sehr beunruhigend war, die Maschine über Nacht laufen zu lassen und am nächsten Morgen nicht zu wissen, was einen erwartete.“ Er fährt fort: „Wir arbeiteten bei Red Bull immer mit Vericut® als integraler Bestandteil des Prozesses, nicht über Vericut® zu verfügen war gelinde gesagt ziemlich stressig. Sobald wir es uns leisten konnten, tätigten wir die Investition in die Software, sie ist schließlich nicht nur etwas für Großkonzerne. Verfügt man über nur eine Maschine, muss man sie einfach schützen. Denn wenn die Maschine crasht und man nicht mehr effektiv fertigen kann, kostet die Reparatur ein Vielfaches. Zumal man sich nach einem Totalausfall denkt: ´Für das Geld hätte ich mir durchaus Vericut® zulegen können´. „Aus unserer Perspektive fühlte es sich falsch an, auf dieses Niveau von Sicherheit zu verzichten. Andere kleine Unternehmen sehen darin überflüssige Mehrkosten, wir betrachten Vericut® als Werkzeug zur Kostenreduktion und nachhaltigen Bestandssicherung.“

13 Mann machen beruhigt FeierabendJeder der 13 Freeform-Mitarbeiter kann jetzt den Startknopf drücken, nach Hause gehen und das NC-Programm ohne Weiteres bis zum Ende des Bearbeitungszyklus laufen lassen. „Man stelle sich auch vor“, fügt Simon Burchett hinzu, „wie die Qualität unserer Arbeit durch einen Crash beeinträchtigt würde, da auch die Präzision der Bearbeitungsmaschine letztlich darunter leidet. Sobald die Möglichkeit bestand, Vericut® einzusetzen, stand das Invest zu keiner Zeit in Frage.“

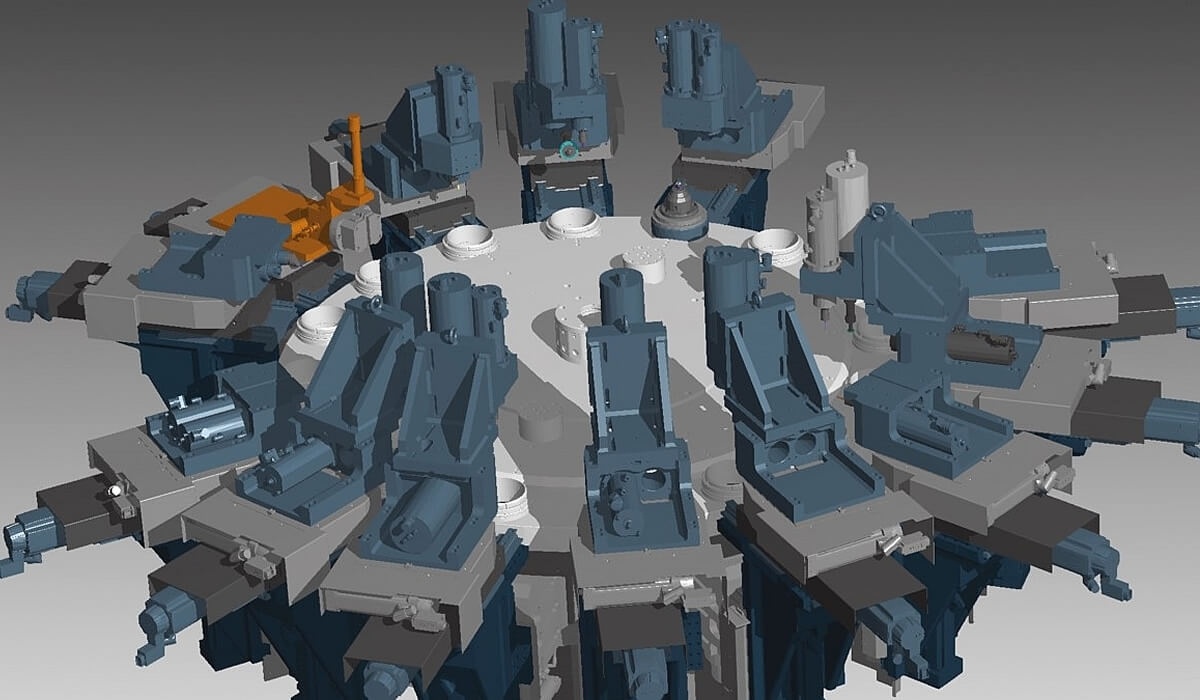

Großauftrag von Lotus: Investition in DMGNach einem im ersten Unternehmensjahr erwirtschafteten, bescheidenen Gewinn legte sich Freeform Technology nicht nur eine weitere Werkzeugmaschine, sondern auch neue, hoch qualifizierte Mitarbeiter zu. Obwohl dem Unternehmen nur wenig Betriebsfläche zur Verfügung stand, musste ein Großauftrag von Renault F1 (Lotus F1) gestemmt werden: 18 Muster von Komponenten für Bremsrohrleitungen. Da war die Investition in neue Infrastruktur von entscheidender Bedeutung, auch angesichts der engen Toleranzvorgaben, da jedes Leck die Effizienz der Bremsen reduzieren würde. Schließlich erwarb Freeform ein neues DMG Bearbeitungszentrum, um einerseits den Projektanforderungen gerecht zu werden und um andererseits auch metallische Komponenten bearbeiten zu können. Heute umfasst der Maschinenpark von Freeform Technology drei CMS-Maschinen sowie zwei DMG Bearbeitungszentren.

„Wir können das Programm über Nacht laufen lassen“Meist werden von den Kunden native Siemens NX 3D-CAD-Modelle geliefert. Simon Burchett: „Wir haben Vericut® zur Überprüfung seit etwas mehr als drei Jahren im Einsatz. Die Performance ist immer robust und stetig, erfüllt unsere Anforderungen, die Software arbeitet sehr genau und fehlerfrei, wir können das Programm über Nacht laufen lassen. Mit Inbetriebnahme der neuesten Version von Vericut® konnten wir übrigens auch eine deutlich reduzierte Verifikationsgeschwindigkeit feststellen." Vier Freeform-Mitarbeiter übernehmen Programmier- und Verifikationsaufgaben; allerdings trägt sich das Unternehmen mit dem Gedanken, weitere Mitarbeiter dafür zu schulen, damit es in Stoßzeiten zu keinem Engpass kommt. Simon Burchett: „Nur vier Mitarbeiter für die Programmierung mit zwei Vericut® Lizenzen – das ist nicht so einfach zu handeln. Aber wir werden, das ist absehbar, eine weitere Lizenz benötigen und sie auch zukaufen. Wir sehen das als wichtige Investition.“

100 Prozent Vertrauen in Vericut®„Es bringt nichts, ein Werkstück über drei, vier Stunden zu bearbeiten, dann falsch zu liegen und dafür beträchtlich zahlen zu müssen. Hier geht es nicht nur um die Kosten für eine erneute Fertigung, sondern auch um die fehlende Kapazität, den nächsten Job erledigen zu können, da der neu angelaufene ja erst einmal beendet werden muss. Unser Ziel ist es, sicherzustellen, dass das, was auf die Maschine geht, gleich beim ersten Mal fehlerfrei läuft. Fehler verärgern den Kunden, ruinieren die Maschinen und das Geschäft. Fünf Minuten Unachtsamkeit, die zu einem Fehler führen, können eine Woche Zusatzarbeit bedeuten, da wird es einfach kontraproduktiv. Die Mitarbeiter müssen länger arbeiten, werden müde, mit der Moral geht es bergab, und die Qualität der Arbeit leidet.“ Freeform Technology erachtet die Simulation und Optimierung mit Vericut® als ebenso wichtig wie sein CAM-Paket. „Wir müssen Vertrauen in unser CAM-Paket haben. Wenn wir eine Werkzeugbahn erstellen, kann es nicht angehen, dass wir fehlerhafte Abschnitte aus irgendwelchen Gründen nachbearbeiten müssen, und das nur, weil wir komplexe Werkzeugwege zur Anwendung bringen. Wir haben 100 Prozent Vertrauen in NX und 100 Prozent Vertrauen in Vericut® – diese Konstellation gleicht einem zusätzlichen Sicherheitsnetz. Das gibt auch unseren Mitarbeitern das nötige Selbstbewusstsein, einen Job zu erledigen, ihn guten Gewissens zu beenden und sich der nächsten Aufgabe zu widmen“, erläutert Simon Burchett.

„Eine Bearbeitung ohne Vericut® ist keine Option“Freeform ist stolz auf die Tatsache, dass das Unternehmen über eine ausgezeichnete Reputation in punkto Qualität verfügt und immer „Just in time“ geliefert hat. „Auch wenn wir den Tag teils ein wenig verlängern mussten“, so Burchett, „die meisten Leute würden sagen, dass der Arbeitstag um fünf Uhr endet, wir würden sagen: um Mitternacht." Heute geht bei Freeform auch bei einer nur marginalen Änderung der Werkzeugbahn kein Programm auf die Maschine, ehe es durch Vericut® gelaufen ist – schlicht und einfach, weil´s so sicherer ist. Simon Burchett kommt zu dem Schluss: „Sobald wir über Vericut® verfügten, konnten wir für den Maschinenlauf in der Nacht programmieren, wohl wissend, dass wir die Maschine unbeaufsichtigt laufen lassen konnte, ohne dass etwas passiert. Manchmal kommen wir jetzt morgens  zur Arbeit und die Maschine läuft immer noch. Stellen Sie sich den Prozess ohne Vericut® vor: Da besteht durchaus die Möglichkeit, dass Sie eintreffen, die Maschine das Teil zerstört hat, was wiederum Tausende kostet, die Projekte sind nicht fertig, der Kunde unglücklich, man erhält sein Geld nicht, die Maschine ist kaputt, Reparaturen stehen an. Demnach ist eine Bearbeitung ohne Vericut® für uns keine Option, zumal wir so auch besser in der Nacht schlafen können.“

zur Arbeit und die Maschine läuft immer noch. Stellen Sie sich den Prozess ohne Vericut® vor: Da besteht durchaus die Möglichkeit, dass Sie eintreffen, die Maschine das Teil zerstört hat, was wiederum Tausende kostet, die Projekte sind nicht fertig, der Kunde unglücklich, man erhält sein Geld nicht, die Maschine ist kaputt, Reparaturen stehen an. Demnach ist eine Bearbeitung ohne Vericut® für uns keine Option, zumal wir so auch besser in der Nacht schlafen können.“