Mittwoch, 15 Mai 2013

Safety first: Die Aug. Winkhaus GmbH & Co. KG, weltweit tätig in der Fenster- und Türtechnik, setzt auf Vericut®

„Sicherheit - mehr als nur ein gutes Gefühl“

„Wir werden präzise sein, in allem, was wir tun.“ Der Leitspruch der Aug. Winkhaus GmbH & Co. KG („Winkhaus. Always precise.“) erstreckt sich auf Standorte weltweit. Mit 5 Stützpunkten in Deutschland, 8 internationalen Gesellschaften und weiteren internationalen Partnern entwickelt, fertigt und vertreibt Winkhaus weltweit Produkte und Dienstleistungen für Fenster- und Türtechnik. Rund 2.000 Mitarbeiter – davon 250 am Standort Münster – beschäftigt die Gruppe rund um den Globus, rund 40 Prozent arbeiten in den internationalen Winkhaus Gesellschaften. Das Exportgeschäft macht 65 Prozent des Umsatzes aus. Ein Wort zur Winkhaus-Geschichte: 1854 gegründet, befindet sich das Unternehmen in fünfter Generation in Familienbesitz und erhält Aufträge aus fast allen Bereichen: der Wirtschaft, Wissenschaft, Politik und Gesellschaft.

Prävention ist das Gebot der StundeWenn Zahlen tatsächlich nicht lügen, avanciert Deutschland zum gesuchten Ziel von Kriminellen. Im Jahr 2011 registrierte die Polizei bundesweit 133.000 Einbrüche, ein Plus von fast 10 Prozent im Vergleich zum Vorjahr. Nur jeden sechsten Fall konnte die Polizei aufklären. Unlängst warnte noch Bernhard Witthaut, Chef der Gewerkschaft der Polizei, dass sich Deutschland „auf dem Weg zum Einbrecherparadies“ befinde. Da tut Prävention Not und fängt im Regelfall beim neuralgischen Punkt Türschloss an. Entpuppt sich minderwertige Ware bei Schließzylindern und Türbeschlägen oftmals als erheblicher Unsicherheitsfaktor, geht man mit Schließzylindern von Winkhaus wirklich auf Nummer sicher. Das Unternehmen mit Stammsitz Telgte bei Münster geht seinerseits keine Kompromisse bei der Schließzylinder-Fertigung ein und nutzt das marktführende NC-Simulationstool Vericut®. Erste Zwischenbilanz: Seit dem Einsatz von Vericut® wurden die Einfahrzeiten von 4 Stunden auf 15 Minuten gesenkt – die Rüstzeit beträgt jetzt quasi: 0.

Automatisierte ProzesslandschaftWie bei nahezu jedem Gebrauchsgegenstand ist die Geschichte, die dahintersteckt, immer beides: spannend und langwierig zugleich. Bevor Winkhaus Schließzylinder den Weg in den Fachhandel antreten, haben sie bereits eine lange Reise durch die Abteilungen des Hauses von F&E über Konstruktion bis hin zu Fertigung und Qualitätskontrolle hinter sich. Wobei Winkhaus qualitäts- und zeitoptimiert verfährt – Beispiel Schnittstelle von Konstruktion über NC-Programmierung bis Fertigung. Ralf Münker, Winkhaus Werksleiter: „Wir haben kaum mehr manuelle Prozesse, nahezu alle Schritte laufen automatisiert ab. Es wird quasi oben der Kundenauftrag eingegeben und unten wissen die Maschinen, was sie zu tun haben.“

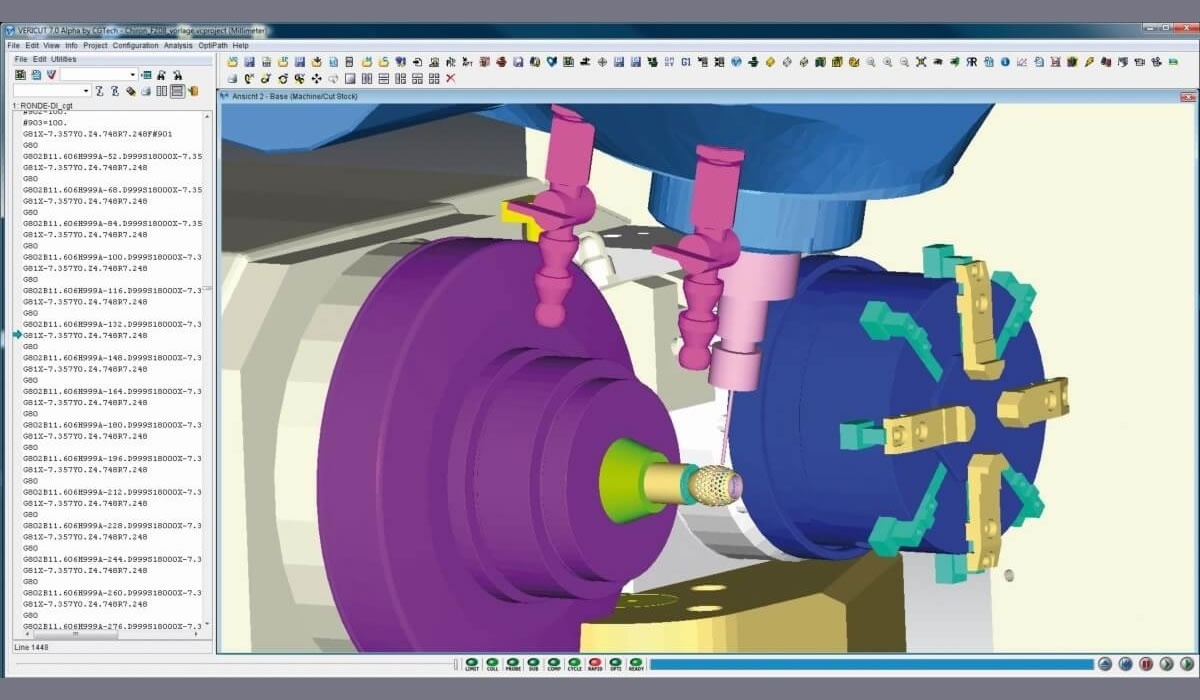

Programmierung ausschließlich per HandDass aus dem Kundenauftrag auf schnellstem Wege die Maschinendaten erzeugt werden können, basiert auf einem ausgeklügelten Workflow. Winkhaus setzt in der Konstruktion zunächst auf die 3D-CAD-Software SolidWorks; die Programmierung wird ausschließlich per Hand vorgenommen. Für die Verifikation, Simulation und Optimierung des NC-Programms sorgt Vericut®, die Materialverwaltung läuft über SAP.

„Immer zuerst an Vericut®“Als unverzichtbar hat sich dagegen der Einsatz der NC-Simulation mit Vericut® erwiesen. „Seit der Einführung von Vericut® haben wir keine Kollisionen mehr zu verzeichnen“, konstatiert Alfred Schunck, Leiter Fertigungsplanung und -steuerung. „Nach Konstruktionsänderungen, Werkzeugänderungen oder Prozessänderungen geht das Programm immer zuerst an Vericut®.“ Wie es ohne die digitale Bearbeitungsmaschine auf dem Schreibtisch, die den realen Maschinenlauf digital vorzieht und auf Fehler prüft, gehen kann, kennt man: Die neue Maschine wird eingefahren, crasht, hohe Kosten und Zeitverluste sind die Regel. Bei Winkhaus boten im Übrigen auch „langsames manuelles Einfahren sowie gefühlte Unsicherheit im Mitarbeiterkreis“ in der Vor-Vericut®-Ära keine Optimalbedingungen für hochproduktives Arbeiten.

Industriestandard der NC-SimulationMehr Sicherheit, mehr Tempo, mehr Qualität: Das soll Vericut® – inzwischen Industriestandard der NC-Simulation in über 55 Ländern weltweit – auch bei Winkhaus leisten. „Im Prinzip entspricht ein solcher Zielkatalog ziemlich genau den Benefits, die Vericut® generiert“, erläutert Phillip Block, Marketing-Leiter bei der CGTech Deutschland GmbH (Köln), die die NC-Verifikationssoftware im D.A.CH.-Raum vertreibt. Vericut® simuliert die CNC-Fertigung unabhängig von Maschine, Steuerung und CAM-System und überprüft das NC-Programm auf Kollisionen und Fehler vor dem echten Maschinenlauf. Somit entfällt manuelles Austesten. Vericut® optimiert darüber hinaus die Bearbeitungsvorschübe des NC-Programms, so dass die Fertigung effizienter und schonender abläuft, im Besonderen bei Hochgeschwindigkeits-Maschinen. Das bedeutet reduzierte Maschineneinfahrzeiten, reduzierten Ausschuss, das Vermeiden von Kollisionen und Gefahrenbereichen sowie perfekte Qualität ohne Nachbearbeitung.

CHIRON FZ 12 und CHIRON MILL 800Der Maschinenhersteller CHIRON war es, der Winkhaus bereits im Jahre 2009 den Vericut® Einsatz empfahl. Mit Vericut® simuliert werden bei Winkhaus unter anderem CHIRON Bearbeitungszentren: zum einen ein Fertigungszentrum der Baureihe FZ 12 für die 5-Achs-Komplettbearbeitung von primär Erstmustern, die stückkostengünstig bei geringsten Toleranzen und hervorragender Oberflächenqualität gefertigt werden müssen; zum anderen ein Fertigungszentrum MILL 800, bei dem der Fokus auf hoher Fräsleistung, sprich hochproduktiver Zerspanung, und präzisen Bearbeitungsergebnissen liegt.

Einfahrzeit um 94 Prozent reduziertDie Rechnung geht auf: Die Einfahrzeit konnte um knapp 94 Prozent reduziert werden, dank simulierter NC-Programme läuft an der Maschine jetzt nur noch ein Zyklus. „Wir verzeichnen eine Kostenersparnis durch weniger Einrichtteile und viel geringeren Ausschuss, zumal die Mitarbeiter jetzt weit entspannter und weniger gestresst sind“, sagt Alfred Schunck. Martin Bootz, Vericut® Key user ergänzt: „Vericut® spart nicht nur ungemein viel Zeit ein, wir sind von den Funktionen wirklich begeistert. Bei komplexen Teilen sieht man zum Beispiel immer direkt, ob die Geometrien passen.“ Was auch Maschinenbediener Peter Harmann zu schätzen weiß.

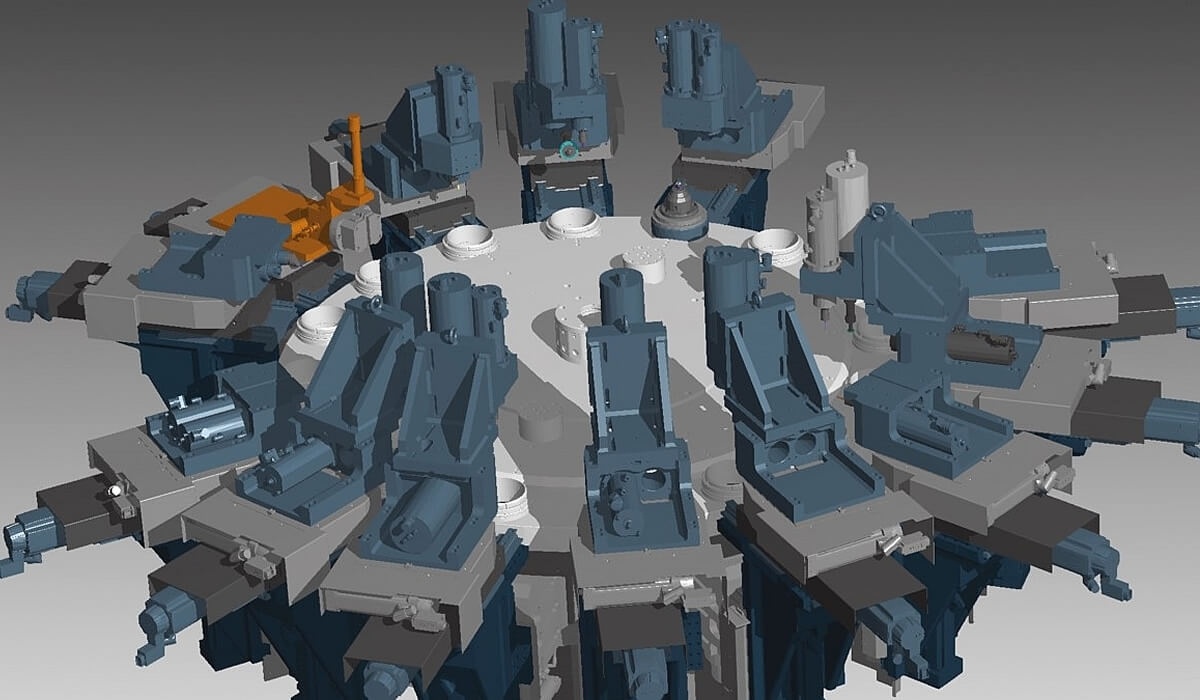

„Eine nicht ganz alltägliche NC-Maschine“Heute wird mit Vericut® auch die Rundtaktmaschine Imo-Space des Schweizer Herstellers Imoberdorf AG simuliert. Die Maschine mit bis zu 16 Bearbeitungsstationen nutzt Winkhaus zur Serienfertigung bei Losgrößen von 10 bis 100.000 Teilen. Jede Station hat mehrere Werkzeuge und eine XY & Z-Achse sowie einen positionierbaren Tisch. Der Tisch wird dann mit dem zu bearbeitenden Teil von einer zur nächsten Station weitergegeben. Auf jeder Station befinden sich zwei horizontale sowie eine vertikale Spindel. De facto sind immer alle Stationen belegt. So liegt beispielsweise auf Station 1 ein neues Rohteil, während auf Station 2 gerade ein Bohrloch und auf Station 3 schon ein Gewinde entsteht. Ca. 7.000 Teile produziert allein diese Maschine täglich bei einem Fertigungsspektrum von ca. 250 unterschiedlichen Typen. Da ist nicht nur der Programmieraufwand entsprechend groß, sondern auch die Simulation der NC-Programme angeraten. „Zugegeben: Die Einrichtung für die Simulation der Rundtaktmaschine war auch für uns zunächst eine Herausforderung. Eine nicht ganz alltägliche NC-Maschine“, räumt Georg Ross von CGTech ein.

Durchgängigkeit generiert Effizienz im ÄnderungsprozessIndes hat sich der Aufwand durchaus gelohnt, da bereits im Februar 2013 zwei weitere Rundtaktmaschinen in den Maschinenpark aufgenommen werden, die miteinander gekoppelt sind. Selbstverständlich werden auch diese Neuzugänge mit Vericut® simuliert und gehen erst  dann in Betrieb. Wenn früher die Rundtaktmaschinen meist für die Produktion von Gleichteilen konzipiert waren, so sind sie heute hochflexibel und gewähren großen Handlungsspielraum. Was passiert bei Änderungen? Der Einstieg erfolgt in diesem Fall in einer selbst erstellten Excel-Tabelle über die Materialnummer, wobei für jede Station ein geschriebenes CNC-Programm mit allen Parametern hinterlegt ist. Bemerkenswert: Auf Basis dieser Tabelle kann alles, was für die Maschine gebraucht wird, direkt geladen und per Knopfdruck an Vericut® übergeben werden.

dann in Betrieb. Wenn früher die Rundtaktmaschinen meist für die Produktion von Gleichteilen konzipiert waren, so sind sie heute hochflexibel und gewähren großen Handlungsspielraum. Was passiert bei Änderungen? Der Einstieg erfolgt in diesem Fall in einer selbst erstellten Excel-Tabelle über die Materialnummer, wobei für jede Station ein geschriebenes CNC-Programm mit allen Parametern hinterlegt ist. Bemerkenswert: Auf Basis dieser Tabelle kann alles, was für die Maschine gebraucht wird, direkt geladen und per Knopfdruck an Vericut® übergeben werden.