Freitag, 15 November 2013

Zuhause in den Wäldern der Welt: John Deere, globaler Marktführer bei Forstmaschinen, vertraut im Maschinenbau auf die Plattform-Technologie Vericut®Kluge Saat – reiche Ernte

Köln (D)/Joensuu (FIN), November 2013. Als einer der weltweit führenden Forst- und Landmaschinen-Hersteller sieht sich John Deere mit zwei Herausforderungen konfrontiert: dem globalen Wettbewerb und dem Versprechen, seine Maschinen und Geräte immer „Just in time“ auszuliefern. Sowohl die Wettbewerbsfähigkeit des Unternehmens als auch seine Zeit-, Liefer- und Mengentreue erfährt softwareseitig bewährten Support: Die NC-Simulationssoftware Vericut® gewährleistet an der Schnittstelle von Programmierung und Fertigung nicht nur die Integrität des Herstellungsprozesses. Auch optimiert Vericut® die Effizienz am John Deere-Produktionsstandort Finnland. Ohnehin zählt die CGTech-Software für Simulation und Verifikation von NC-Maschinen sowie die Verifikation von NC-Programmen zu den globalen Plattform-Technologien von John Deere.

Kernkompetenz schweres ArbeitsgerätJohn Deere beschäftigt allein in den Produktionsstätten rund 50.000 Mitarbeiter in 16 Staaten – erkennbar sind die Maschinen für Forstwirtschaft, Landtechnik sowie Bau stets an der markanten Grün-Gelb- Lackierung. Rund 400 Mitarbeiter fertigen für John Deere im finnischen Werk Joensuu in Nordkarelien an der russischen Grenze. Produziert werden u. a. Rückezüge, Radharvester als Erntegeräte für Durchforstung bis Endhieb, Restholzbündler sowie im Aggregatbereich Ernteköpfe und -kräne. Die anderen Deere-Produkte aus dem umfangreichen Forstwirtschaft-Sortiment stammen aus dem Werk in Iowa, USA. Mit einem etablierten Netzwerk von Distributoren liefert John Deere forstwirtschaftliche Maschinen an Kunden in über 35 Staaten aus, darunter Schweden, Russland, Südamerika und Großbritannien.

4,8 Mio. USD täglich für Forschung & EntwicklungDie Produktentwicklung der Abläng-Maschinen erfolgt übrigens nicht in Joensuu, sondern am Standort Tampere. Hier befassen sich 250 Mitarbeiter mit Forschung, Entwickelung, Konstruktion und Verwaltung. Apropos: Deere & Company verwendet weltweit jeden Tag erstaunliche 4,8 Mio. auf seine F&E-Aktivitäten. Die Anlage in Joensuu wurde ursprünglich 1972 erbaut. Zunächst wurden die forstwirtschaftlichen Maschinen in Chargen produziert und eingelagert, bevor sie verkauft wurden. In jüngerer Zeit jedoch änderte John Deere die Fertigungsstrategie auf Basis eines Master-Produktionsplans für jede Fabrik, der die unternehmensweite Planung mit SAP berücksichtigt.

Früher auf Vorrat gefertigt, heute: Made-to-OrderHeute werden die hochentwickelten, kundenspezifisch gefertigten Maschinen nach dem Made-to-Order-Prinzip gefertigt, was zwei Vorteile mit sich bringt: Die Produktion ist kontinuierlich ausgelastet, auch kann eine rechtzeitige Lieferung 40 Tage nach Auftragseingang garantiert werden. Kapazität und Produktivität sind Eckpfeiler des neuen Workflows, um die zuverlässige Lieferung von Hunderten von Einheiten pro Jahr zu erreichen. Aus diesem Grund hat das Unternehmen auch enorme Investitionen in seinen Maschinenpark getätigt.

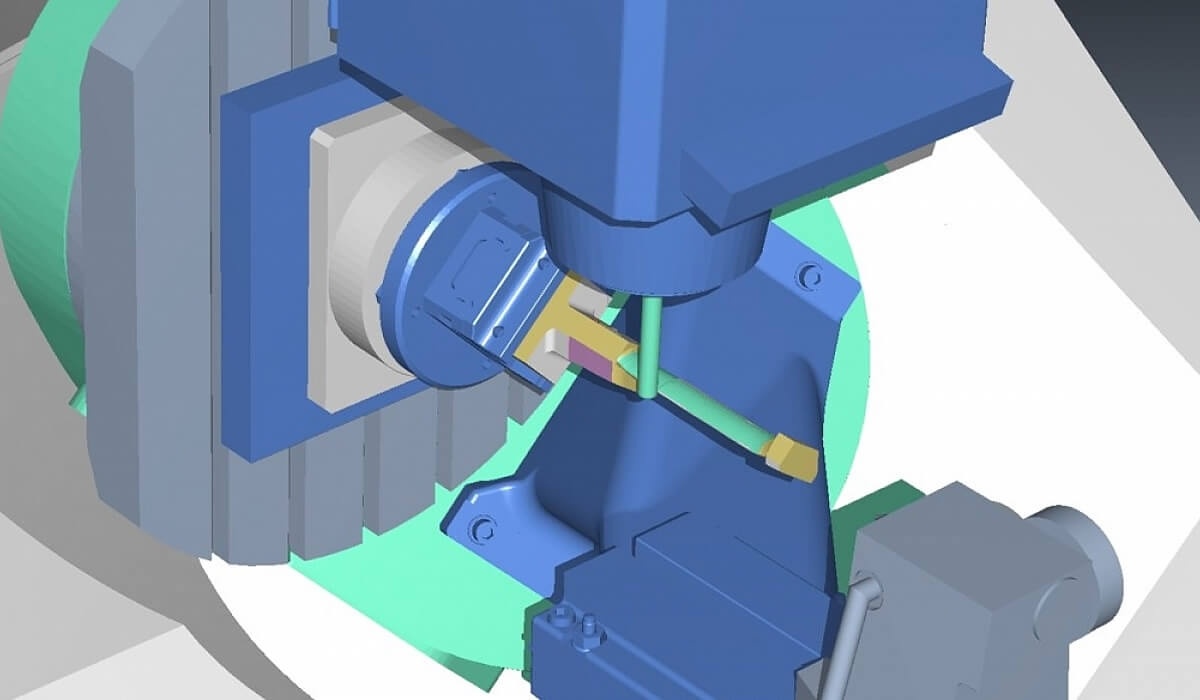

Arbeiten vis-à-vis: Zwei horizontale Fahrständerfräswerke von FPTUm die Strukturteile der Forstmaschinen zu produzieren, kommen zwei hocheffiziente FPT Fahrständerfräsmaschinen mit integriertem Palettenwechsler zum Einsatz. Die Ram-Spindeln beider FPT Maschinen sind einander zugewandt – damit können sie das zugeführte Werkstück zeitgleich bearbeiten. So viele Vorteile diese Technologie auch mit sich bringt: John Deere wollte sichergehen, dass es nicht zur Kollision zwischen Maschinenstruktur, Werkstück oder Vorrichtung kommt. Denn in diesem Fall drohte ein erheblicher Produktionsausfall – das Tagesproduktionsziel würde sicherlich verfehlt.

„Aber wann kommt es zu einem Crash?“Als die erste der beiden FPT Zwillings-Bearbeitungszentren installiert wurde, legte sich das Unternehmen gleichzeitig Pro/Engineer zu, um mit der CAD/CAM-Software die 3+2-Achsen-Maschinen offline zu programmieren. CAD/CAM-Ingenieur Jouni Porkka: „Das CAD-Modell wird in Pro/Engineer erstellt und über das zugehörige CAM Modul erfolgt die Programmierung und Post Prozessor Ausgabe des NC-Programms für die Fertigung. Aber: Während mir das CAM Modul nur den Werkzeugweg simulieren kann, wird nicht angezeigt, ob es zu einem Crash zwischen den Maschinen kommt.“ Da beide Maschinen einander zugewandt und in der Lage sind, simultan am zu bearbeitenden Werkstück zu zerspanen, sind beide NC-Systeme auch durch eine PLC verbunden. Dennoch fehlte das notwendige Vertrauen der Operator in die Simultanbearbeitung. Faktisch hätten sie zunächst die eine, dann die andere FPT Maschine bedient, was wesentlich zur Verlängerung der geplanten Bearbeitungszeit beigetragen hätte; von der Generierung neuer Effizienzgewinne einmal ganz abgesehen.

„Ohne Vericut® etliche Maschinenkollisionen“John Deere fand die Antwort auf sein Problem in Vericut®, denn mit Vericut® lässt sich die 3+2-Achsbearbeitung der FPT Zwillings-Fräsmaschinen problemlos simulieren. Jouni Porkka dazu: „Alle in Pro/Engineer erstellten Modelle werden in Vericut® importiert, einschließlich Rohmaterial, Spannvorrichtungen, Schneidwerkzeuge und Halterungen, Maschinenstrukturen und Schwingarm-Werkzeugwechsler, die unbedingt richtig positioniert werden müssen, um nicht während des Werkzeugwechsels mit anderen Elementen zu kollidieren. Sogar die langen Werkzeuge, die wir benötigen, um vollständigen Zugriff auf das Werkstück zu haben, wurden genauestens modelliert. Fakt ist: Von den NC-Daten, die wir bisher geprüft haben, lässt sich ableiten, dass es ohne die Überprüfung des NC-Programms durch Vericut® eine beträchtliche Anzahl von Maschinenkollisionen gegeben hätte.“

Vericut® Netzwerk von Europa bis Asien gespanntIst die Konstruktion der Produkt-Komponente – wie zum Beispiel das geschweißte Chassis – einmal abgeschlossen, treten weitere Änderungen nur noch vereinzelt auf. Wurde also der Prozess in Vericut® überprüft, kann die Datei als gesichert betrachtet und in der Produktion verwendet werden. Die Vericut® NC-Datei wird vom Unternehmensnetzwerk auf die Bearbeitungsmaschinen gespielt, sind noch Modifikationen erforderlich, nimmt sie Jouni Porkka vor. Am der Maschine wird nichts geändert. Insgesamt werden mehr als 40 verschiedene Komponenten auf den FPT Maschinen gefertigt. Angesichts der reinen Quantität erhalten die Finnen zusätzlichen Programmier-Support von John Deere-Kollegen aus Indien, wo das Unternehmen ebenfalls Vericut® für die Überprüfung des erstellten NC-Programms einsetzt. Der indische Stützpunkt verfügt auch über ein komplettes Vericut® Maschinenmodell der FPT Zwillings-Fräsmaschinen, einschließlich Vorrichtungen und Werkzeuganordnung. Um die Implementierungsphase zu verkürzen, lässt John Deere die Vorrichtungen selbst von einem Präzisionsfertiger in der Tschechischen Republik herstellen. Er erhält die Konstruktionsvorgaben von John Deere aus Indien. Damit stellt Vericut® genau die gemeinsame Software-Plattform dar, die die tatsächlich globale Struktur des John Deere-Geschäftsmodells abbildet. Auch in Deutschland wird Vericut bei John Deere eingesetzt – am Standort Mannheim zur Getriebefertigung.

Ein Crash in Vericut® tut nicht wehDass die Planungen in der John Deere-Produktionsstätte in Joensuu, Finnland, den Austausch der alten Bearbeitungszentren gegen die neue Komplettlösung vorsehen, wenn das neue Palettensystem installiert ist, verwundert nicht: Die längste Zykluszeit für ein Werkstück in der FPT Bearbeitungseinheit liegt bei ca. 3 Stunden, die Bearbeitung der Lagerstellen und Kontaktflächen ebenso umfassend wie das Bohren und Gewindeschneiden mehrerer Punkte für die Montage. Die vergleichbare Zykluszeit pro Teil lag beim konventionellen Workflow mit überholter Infrastruktur bei über sechs Stunden, so dass sich hier erhebliche Einsparungen erzielen lassen. „Erster Ansatzpunkt unserer Engineering-Philosophie der kontinuierlichen Verbesserung“, so Jouni Porkka, „ist die Fertigung. Hier steht Sicherheit über alles, das haben wir mit  Vericut® erreicht. Wir haben die einwandfreie Funktion der Maschinenspindeln nachhaltig abzusichern und die Gefahr des Produktionsausfalls abzuwenden. Glücklicherweise ist es vor diesem Hintergrund eine sichere Sache, in Vericut® einen Crash zu fahren, denn dann lassen sich die NC-Programme noch ohne nennenswerte Konsequenzen ändern.“

Vericut® erreicht. Wir haben die einwandfreie Funktion der Maschinenspindeln nachhaltig abzusichern und die Gefahr des Produktionsausfalls abzuwenden. Glücklicherweise ist es vor diesem Hintergrund eine sichere Sache, in Vericut® einen Crash zu fahren, denn dann lassen sich die NC-Programme noch ohne nennenswerte Konsequenzen ändern.“