Montag, 10 Januar 2011

Praktisch überall: NC-Simulationssoftware ist inzwischen integraler Bestandteil der Unternehmenspolitik von JJ ChurchillPacemaker Vericut: Maximale Schubkraft

JJ Churchill kooperiert seit 1937 eng mit Rolls-Royce (RR) - 2009 wurde das Unternehmen von RR für den begehrten Global Supplier of the Year-Award in der Kategorie Aerospace nominiert, die sie auch gewann. „Das ist nicht nur Anerkennung der Arbeit, die wir hier im Hause geleistet haben“, sagt Engineering-Manager Jason Neville. „Der Award spricht auch für die Leistungsfähigkeit unserer Lieferanten. Ohne einige wichtige Zulieferer – hier geht es unter anderem um Werkzeugmaschinen und natürlich Software-Technologie wie Vericut – hätten wir solch herausragende Ergebnisse nicht erzielen können.“ Die lupenreine Erfolgsstory aus Leicestershire schlägt sich auch in frischem Wachstum nieder. Denn das aus dem britischen Market Bosworth stammende Familienunternehmen hat seine Engineering-Kapazitäten unlängst ausgebaut.

Kunden: Luftfahrt – Energie – VerteidigungDas aus dem britischen Market Bosworth (Leicestershire) stammende Familienunternehmen JJ Curchill hat seine Engineering-Kapazitäten unlängst ausgebaut. Zum Kundenkreis zählen Unternehmen der Segmente Luftfahrt, Energieerzeugung und Verteidigung. Einer der Schlüssel zum Erfolg liegt beim Einsatz der unabhängigen NC-Verifikations-Software Vericut von CGTech.

Produkte: Tragflächen – TurbinenmotorenUrsprünglich konzentrierte sich die Geschäftstätigkeit des Unternehmens auf Ersatzteile sowie Komponenten für Flügelformen und Turbinenschaufeln, die nicht mehr produziert werden. Doch hat JJ Churchill sein Angebot in den vergangenen Jahren – aufbauend auf das gesammelte Erfahrungswissen rund um Turbinen – ausgebaut. Jason Neville erläutert warum: „Früher haben wir nur Rolls-Royce beliefert, aber die Herausforderungen des Marktes haben nun einmal großen Einfluss auf unser Geschäft. Also haben wir unser Know-how in der Turbinenherstellung im Laufe der Jahre diversifiziert und auf verschiedene Märkte mit verschiedenen Kunden übertragen. Dazu zählen Dieselmotoren von Cummings für die stationäre und mobile Stromerzeugung und Nutzfahrzeuge, Verteidigungs-Komponenten für BAE Systems und Siemens / Alstom High Power Generation."

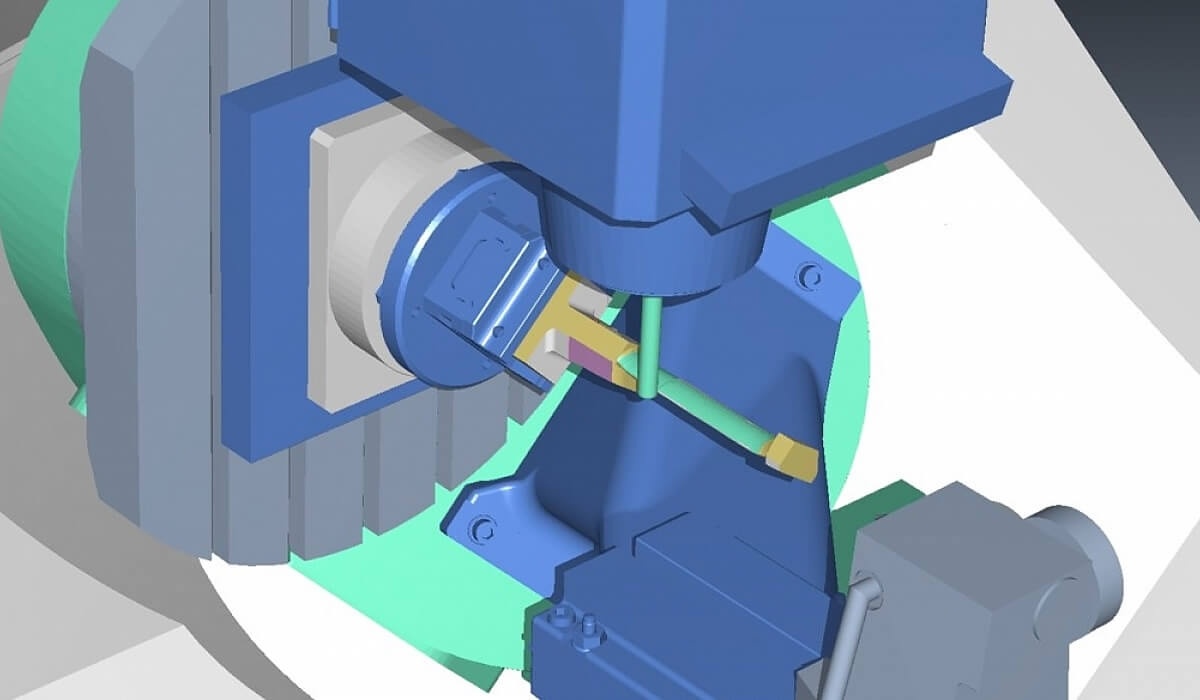

Viper-Schleifen: Makino BearbeitungszentrumNachdem JJ Churchill kontinuierlich in neueste 5-Achs-Werkzeugmaschinen-Technologie und entsprechende Systeme investiert hat, um die mannlose Bearbeitung zu unterstützen und wettbewerbsfähig zu bleiben, geht das Unternehmen einen Schritt weiter und bietet seinen Kunden Support bei der Produktentwicklung an und übernimmt die Fertigung kleinerer Losgrößen. Die Investition in modernste Fertigungstechnologie umfasst auch die Erweiterung des Maschinenparks um ein Makino Bearbeitungszentrum für das Viper-Schleifen. Das Bearbeitungszentrum wird für Entwicklung und Produktion von temperatur- und nicht temperaturbelasteten Motorenkomponenten eingesetzt.

Von Vorteil: flexible StangenbearbeitungVolumenabhängig stellt JJ Churchill einige konventionelle Teile aus endkonturnahen Schmiederohlingen her, während andere aus Stangen-Lagerware gefertigt werden. Normalerweise werden im ersten Schritt alle Teile in der Produktentwicklung aus Stangen erzeugt – erst wenn der Kunde zufrieden ist, weil alle Profile geprüft und die Tests abgeschlossen sind, wird das Teil ein Schmiedewerkstück. Zu Gute kommt JJ Churchill angesichts der engen Zeitfenster bei Entwicklung und Launch eines neuen Motors die Flexibilität der Stangenbearbeitung. Jason Neville: „In der Entwicklungsstufe verwenden wir Software, die Kunden in welcher Sprache auch immer anspricht. Wie zum Beispiel das CAD-Paket SolidWorks, das wir seit vielen Jahren für Entwicklung und Produktion unserer Aufnahme- und Spannvorrichtungen im Hause einsetzen. Als CAD-System ist es ideal für Feststoffe und prismatische Formen. Wir verfügen unserem Kunden zuliebe auch über eine Lizenz Unigraphics, zumal wir gemerkt haben, dass Unigraphics gewisse Vorteile beim Design von Flügel-Oberflächen bietet.“

Im Fokus: MaschinenprogrammierungEr fährt fort: "Wie wir unsere Maschinen programmieren, hängt vom Bearbeitungszentrum ab. Wenn wir uns mit hochmodernen Flügeln befassen, kommen Starrag Bearbeitungszentren für die Turbinenfertigung zum Einsatz. Diese haben ihr eigenes CAM-System (RCS), das die Werkzeugwege aus dem Volumenmodell generiert. Bei konventionellen Teilen, die auf 5-Achs-Bearbeitungszentren gehen, fällt die Programmierung teils so einfach aus, dass sie vom Maschinenbediener selbst oder offline in der Engineering-Abteilung vorgenommen werden kann. Bei der Zerspanung von Gusserzeugnissen handelt es sich bei uns nicht um 5-Achs-Simultan-Bearbeitung – hier greifen wir auf die CAM-Software Edgecam zurück.“

Vericut ist keine Option – Vericut ist Unternehmenspolitik"Der nächste Schritt des Produktentstehungsprozesses ist inzwischen unabdingbar geworden: Das erzeugte Programm muss durch Vericut laufen. Durchaus haben wir mehrere Stellen, an denen ein Programm erzeugt werden kann. An einem Punkt jedoch werden sie alle wieder zusammengeführt: bei der unabhängigen Simulation und Prüfung der Werkzeugwege durch Vericut“, so Jason Neville. Diese Maßnahme hat sich als so erfolgreich erwiesen, dass sie Teil der Unternehmenspolitik geworden ist. Vericut ist keine Option bei JJ Churchill, Vericut ist Vorschrift. Neville erläutert warum: „Ist der NC-Code einmal verifiziert, haben wir die Gewissheit, dass das Programm auf jeder unserer Maschinen einwandfrei läuft.“

Dank Vericut: zwei Stunden statt zwei WochenFakt ist, dass JJ Churchill Einfahrzeiten und Komponentenentwicklung drastisch reduzieren konnte. Zum einen, weil die NC-Codes verifiziert und damit zum anderen die Zerspanung des Werkstücks in exakter Übereinstimmung zum simulierten Modell abläuft. Die Zeitersparnis lässt sich ohne Weiteres quantifizieren: Nahmen die Entwicklung und Fertigung komplexer Komponenten früher zwei Wochen in Anspruch, wendet JJ Churchill heute nur noch zwei Stunden dafür auf.

Modellierung – Training – SicherheitCGTech erstellte dafür Modelle aller hochmodernen Bearbeitungszentren aus dem Maschinenpark von JJ Churchill wie zum Beispiel vom Starrag Bearbeitungszentrum oder der Makino Viper. Darüber hinaus schulte CGTech alle Churchill-Ingenieure im Umgang mit Vericut.Jason Neville: „Schaut man sich an, mit welcher Geschwindigkeit diese Maschinen verfahren und wie viele Achsen zeitgleich in Bewegung sind, möchte ich nicht an der Maschine stehen, wenn das Programm manuell eingegeben wurde und ungeprüft auf die Maschine ging. Wir fahren aktuell drei Schichten und arbeiten auch am Wochenende. Da kann es durchaus vorkommen, dass die Person, die das Programm geschrieben hat, nicht im Hause ist und eine Prüfung vornehmen kann. Diese Maschinen sind unglaublich schnell und teuer; demzufolge müssen wir gewährleisten, dass alles korrekt abläuft. Ein Ingenieur unseres Hauses brachte es unlängst auf den Punkt: Wenn das Programm Vericut durchlaufen hat, kann ich mir sicher sein, das alles genau so abläuft wie erwartet.“

Produktion unterstützen – Entwicklung forcierenDa die Entwicklungsarbeit dank Vericut abseits der Produktionsmaschinen vorgenommen und in der benötigten Zeitspanne realisiert wird, hat sich das gesamte Geschäft bei JJ Churchill deutlich verbessert. Vor Augen hat man noch das Szenario in der Vor-Vericut-Ära: Zwei oder mehr Wochen waren die Maschinen geblockt. Jetzt müssen Mensch und Maschine in Entwicklung und Produktion nur noch einige, wenige Stunden für den gleichen Job aufwenden. Jason Neville konstatiert: „Wir können zeitgleich die Produktion unterstützen und Entwicklungsarbeit leisten.“

„Ohne Vericut hätten wir es nicht geschafft“Der Einsatz von Vericut bei JJ Churchill – vor zwei Jahren war es noch eine Lizenz, heute drei – geht im Übrigen auf einen ambitionierten „Weltklasse-Plan“ zurück. JJ Churchill schrieb sich auf die Fahnen, mit den besten zur Verfügung stehenden Lösungen, ohne Kompromisse, zu geringst möglichen Kosten die effektivste Tragflächenentwicklung und die effektivsten Fertigungsprozesse zu implementieren. Amortisieren sollte sich Vericut vor diesem Hintergrund binnen 2,6 Jahren. „Wie auch immer“, so Neville, „einige sehr knifflige, neue Aufgabenstellungen hätten wir angesichts ihrer Komplexität ohne Vericut nie gemeistert.“

Schneller – höher –weiterHeute zählt JJ Churchill unter dem Aspekt Durchlaufzeit zu den weltweit führenden Unternehmen. Wird vom Stangenmaterial gefertigt, dauert die Produktion von einem Set Schaufeln für einen Blisk nur noch zwischen drei und sechs Wochen. Der traditionelle Schmiedeprozess dagegen erfordert einen Aufwand von 20 bis 30 Wochen. Jason Neville kommt zu dem Schluss, dass heute jeder alles schneller haben möchte. „Wir müssen im Gegenzug sicherstellen, dass wir über entsprechend leistungsfähige Systeme verfügen. Inklusive signifikant reduzierter  Durchlaufzeiten dank Vericut. Auf Grund der Vorgabe im Unternehmen haben wir in den letzten zwei Jahren einen ziemlichen Wandel erfahren, in Bezug auf die Technologie, die wir nutzen, und in Bezug auf die Software, die wir brauchen, um Schaufeln zu produzieren. Betrachtet man das gesamten Ablauf, hat uns Vericut doch den größten Benefit gebracht.“

Durchlaufzeiten dank Vericut. Auf Grund der Vorgabe im Unternehmen haben wir in den letzten zwei Jahren einen ziemlichen Wandel erfahren, in Bezug auf die Technologie, die wir nutzen, und in Bezug auf die Software, die wir brauchen, um Schaufeln zu produzieren. Betrachtet man das gesamten Ablauf, hat uns Vericut doch den größten Benefit gebracht.“