Freitag, 30 Oktober 2015

Damit die Zukunft der 3-Schicht-Fertigung planbar ist: HAVLAT Präzisionstechnik GmbH vertraut auf NC-Simulationslösung Vericut®„Es ist für alle deutlich stressfreier“

Betritt der fachkundige Besucher die HAVLAT-Fertigung im sächsischen Zittau, bekommt er im Regelfall leuchtende Augen. Über 100 Maschinen bieten umfangreiche Fertigungskapazitäten „State oft he art“. Das digitale Gegenstück sind 1.200 NC-Programme, die das Unternehmen allein 2014 in Hypermill geschrieben hat. Rund 800 davon hat HAVLAT mit der NC-Simulationssoftware Vericut® simuliert.

Im Profil: HAVLAT Präzisionstechnik GmbHVor 35 Jahren als Einmann-Handwerksbetrieb in Großschönau gegründet, hat die HAVLAT Präzisionstechnik GmbH ihren Stammsitz heute in Zittau, am Dreiländereck Deutschland, Tschechien und Polen. Bereits seit 1990 ist das Unternehmen als Maschinenbauzulieferer tätig. Die Fertigungsfläche für die Komplettbearbeitung hochkomplexer Präzisionsbauteile beträgt ca. 14.000 m², die Logistikfläche ca. 3.000 m². Für die optimale Bearbeitung hochgenauer prismatischer und rotationssymmetrischer Werkstücke aus Guss, Stahl oder Aluminium steht der HAVLAT-Fertigung ein umfangreicher Maschinenpark mit einer Kapazität von insgesamt 1.200 h/Tag zur Verfügung.

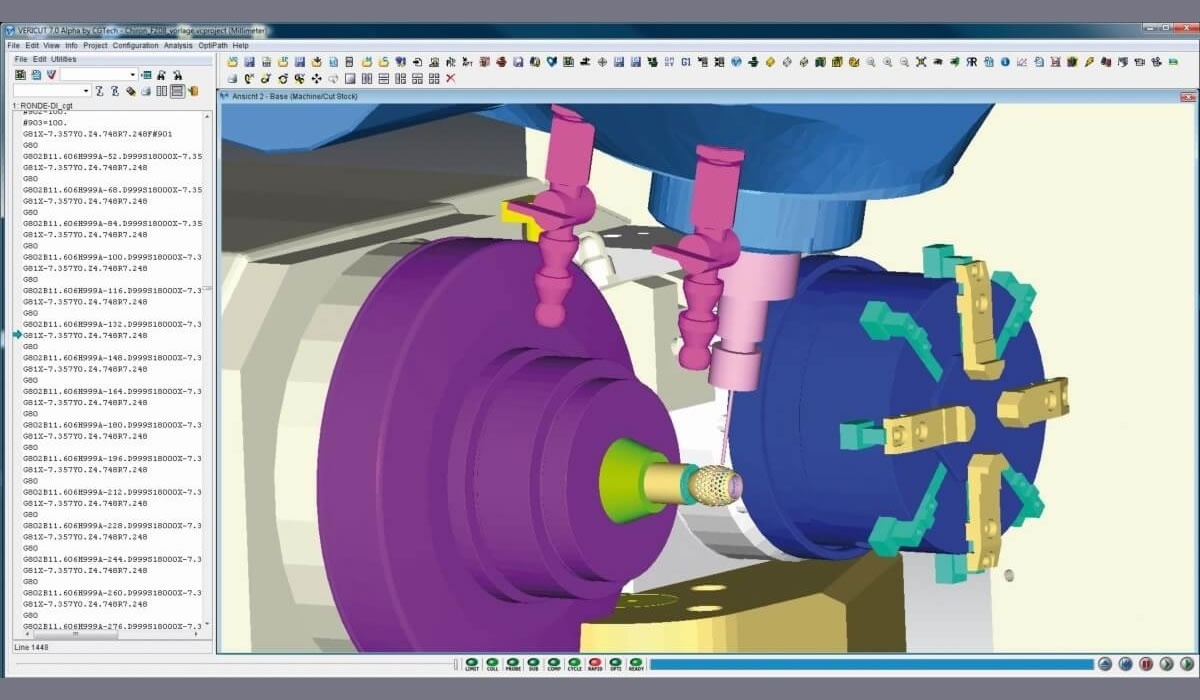

24 Maschinenmodelle in Vericut®Die Dreh-, Fräs- und Schleifbearbeitung von Einzelteilen bis hin zur Serienproduktion ist Kernkompetenz des 250-Mitarbeiter-Unternehmens, was Kundschaft aus den Segmenten Maschinen- und Anlagenbau sowie Energie- und Kraftwerkstechnik zu schätzen weiß. CAD-CAM-Leiter Sandor Pinter äußert sich zur Fertigungspraxis im Hause: „Da unsere Produktpalette von Kleinteilen mit wenigen Gramm bis zu 20 Tonnen reichen, sind die Programmlaufzeiten auch sehr unterschiedlich. Die Programmlaufzeit kann demnach fünf Minuten oder aber auch mehrere Tage betragen.“ So oder so ist der Bedarf an CNC-Programmen umfangreich. Seit 2007 werden die Programme von der NC-Simulationssoftware Vericut® überprüft. Sandor Pinter: „Wir haben 24 Maschinen in Vericut® modelliert und können unsere CNC-Programme in Vericut® simulieren – ganz gleich, ob die Programme aus dem CAD-CAM-System kommen oder anderweitig erstellt wurden. Durch den Einsatz von Vericut® konnten wir den Aufwand beim Einfahren der NC-Programme um ca. 20 Prozent reduzieren“, führt er weiter aus, „es ist für alle, egal ob Programmierer oder Maschinenbediener, deutlich stressfreier.“

Teilekompetenz von 5 µm bis 18 mWas genau fertigt Havlat? Zum Beispiel Präzisionsteile für den Maschinen- und Anlagenbau wie Maschinentische oder Maschinenbetten mit einer Genauigkeit bis 5 µm. Oder Großkomponenten für die Energie- und Kraftwerkstechnik bis zu einer Länge von 18 m und einem Gesamtgewicht bis 20T Die Lohnfertigung umfasst hier u. a. Gehäuse (Kompressoren, Innen- und Außengehäuse), Leitschaufelträger mit Leitringnuten bzw. Leitschaufelnuten für unterschiedlichste Schaufelfußgeometrien, Dichtungen (z. B. Laufrad-, Labyrinthdichtungen) sowie Umlenkeinsätze mit den dazugehörigen Ein- bzw. Anbauteilen. Bei der Herstellung von Dampf- und Gasturbinenschaufeln sind Bearbeitungsgrößen von 20 bis 1200 mm Länge bei umfangreichen Möglichkeiten der Schaufelfußgeometrie (u. a. Steckfüße, Tannenbaumfüße, T-Profil Füße) Schaufelblattformen (u. a. zylindrisch, konisch, verdreht) und Schaufeldeckplattenformen (u. a. Zapfen, Anschärfung, Rhomboidkopf) möglich. Im Spannungsfeld von immer weiter steigenden Qualitätserfordernissen, engen Projektzeitfenstern und zunehmendem Kostendruck setzt HAVLAT auf drei erfolgskritische Kompetenzen: die enge Kommunikation mit dem Kunden z. B. in Bezug auf Materialverwendung und prozesssichere Arbeitspläne, optimierten Technologie-Support und ein ständig aktualisiertes Applikations-Know-how in Bezug auf Software wie Vericut®. Sandor Pinter zur gängigen ROI-Berechnung: „Die Kosten, die wir bei Werkzeugen, Maschinenspindeln, Einfahrzeit und auch Nacharbeiten einsparen konnten, rechtfertigen den Einsatz von Vericut® bei uns im Haus allemal.“

Hypermill – Wintool – Vericut®Anhand von 3D-Daten oder Zeichnungen erstellen die NC-Programmierer u. a. mit dem CAM-System Hypermill entsprechende NC-Programme. Die Werkzeugverwaltung wird über Wintool abgewickelt. Vor der eigentlichen Bearbeitung auf den Bearbeitungszentren im Hause schlägt die Stunde von Vericut®. Die marktführende NC-Simulationssoftware – inzwischen Industriestandard in 55 Ländern – simuliert und optimiert die NC-Programme bei HAVLAT inklusive der Werkzeuge und entsprechenden Spannmittel. „Fehler werden minimiert und Bearbeitungszeiten reduziert. Für die Teile wird somit ein Höchstmaß an Bearbeitungssicherheit erzielt“, heißt es aus dem Unternehmen. „Ohne Vericut®“, blickt Sandor Pinter zurück, „kam es oft vor, dass Werkzeuge entweder zu lang oder aber auch zu kurz gebaut wurden. Durch den Vericut® Einsatz ist dieses Problem fast vollständig behoben und wir sparen sehr viel Zeit.“

Einfahren im 3-Schicht-SystemOb eine Maschine für die angedachte Bearbeitung überhaupt in Frage kommt, zeigt sich in Vericut® bereits vor dem eigentlichen Fertigungsprozess „Durch die Prüfung der Achsgrenzen der Maschine in Vericut®“, so Sandor Pinter, „kann man im Vorfeld Maschinen für die Bearbeitung ausschließen.“ Das ist umso wichtiger, als die meisten Maschinen bei HAVLAT im 3-Schichtsystem produzieren und die NC-Programme entsprechend eingefahren werden. Worst-case-Szenarien wie Kollision etc. kann sich HAVLAT schlicht nicht leisten. Gedreht wird auf 17 CNC-Drehmaschinen bei Bearbeitungsmaßen beim Horizontaldrehen bis zu einem Durchmesser von 820 mm und beim Karusselldrehen bis 5.200 mm. 32 CNC-Fräsmaschinen decken bei Bearbeitungsmaßen bis 1.800 x 2.100 mm ein ebenfalls breites Fertigungs-Spektrum ab, HAVLAT verfügt dabei auch über Hochgenauigkeits-Bearbeitungszentren mit einer Genauigkeit im Mikrometer-Bereich. 13 CNC-Schleifmaschinen (Bearbeitungsmaße Flachschleifen: bis zu 2.000 x 1.000 mm; Rundschleifen: bis Durchmesser 1.700 mm) komplettieren das Portfolio. Im Auftrag des Maschinen- und Anlagenbaus kommen bei HAVLAT u. a. das CNC-Dreh-Fräszentren DECKEL MAHO CTX gamma 2000 TC oder das Hochgenauigkeits-Bearbeitungszentrum Waldrich Siegen µPM zum Einsatz – für die Energie- und Kraftwerkstechnik u. a. ALESA MONTI Bohrwerke AT 127 oder eine CNC-Karusselldrehmaschine Procast VBM 40/52 sowie ein CNC-Fünfachs-Bearbeitungszentren LX 251/LX 151 im Impeller-Segment und natürliche zahlreiche Maschinen aus dem Heckert Konzern.

„Verlässlichere Laufzeiten“Von Vorteil ist die Tatsache, dass Vericut® die reale Bearbeitungssituation mit einer virtuellen Bearbeitungsmaschine „auf dem Schreibtisch“ simuliert. Das gibt HAVLAT nicht nur Sicherheit bei der Einrichtung des Maschinenparks. So kann das Unternehmen eben auch seine Kenntnisse zu Werkzeugen, Schneidgeometrien, Schneidwerkstoffen, Schnittparametern und Kühlschmierstoffen bei der Zerspanung von Stahl, Gusseisen sowie hochlegierter Werkstoffe (u. a. X-Stähle, Titan, Inconel) umfänglich zum Einsatz bringen. Vor allem aber auch zeit- und  kostenoptimiert arbeiten. Sandor Pinter erläutert: „Durch die Simulation in Vericut® können wir verlässlichere Laufzeiten berechnen und gegebenenfalls Gegenmaßnahmen einleiten wie die Programm- oder AP-Anpassung. Programmanpassungen, die in vorhandenen NC-Programmen vorgenommen werden und immer wieder zu Problemen geführt haben, sind dank Vericut® jetzt sicher.“ Zweifellos auch ein Grund für die übergreifende Akzeptanz der NC-Simulationssoftware: „Die Programmierer, die noch ohne Vericut® auskommen mussten, schätzen Vericut® mindestens genauso, wie diejenigen, die von Beginn an damit gearbeitet haben.“

kostenoptimiert arbeiten. Sandor Pinter erläutert: „Durch die Simulation in Vericut® können wir verlässlichere Laufzeiten berechnen und gegebenenfalls Gegenmaßnahmen einleiten wie die Programm- oder AP-Anpassung. Programmanpassungen, die in vorhandenen NC-Programmen vorgenommen werden und immer wieder zu Problemen geführt haben, sind dank Vericut® jetzt sicher.“ Zweifellos auch ein Grund für die übergreifende Akzeptanz der NC-Simulationssoftware: „Die Programmierer, die noch ohne Vericut® auskommen mussten, schätzen Vericut® mindestens genauso, wie diejenigen, die von Beginn an damit gearbeitet haben.“