Montag, 10 August 2009

LEGO Gruppe setzt im Formenbau auf die CNC-Simulationssoftware Vericut®

leg godt“ – „Spiel gut!“LEGO ist Kult. Die handlichen bunten Bausteine des dänischen Spielzeugherstellers begleiten junge Menschen weltweit durch ihre Kindheit. „Lernen durch Spielen“, lautet der Slogan der im dänischen Billund angesiedelten LEGO Gruppe. Der Umgang mit dem LEGO-Stein (Lego – „leg godt“ – „Spiel gut!“) soll kreatives und strukturiertes Problemlösungsvermögen und motorische Fertigkeiten fördern. Dafür setzt das Familienunternehmen ohne wenn und aber auf hochpräzise Fertigung seiner kleinen Steine, die mit der CNC-Simulationssoftware Vericut® Support an entscheidender Stelle erhält.

Früher war rein gar nichts besser

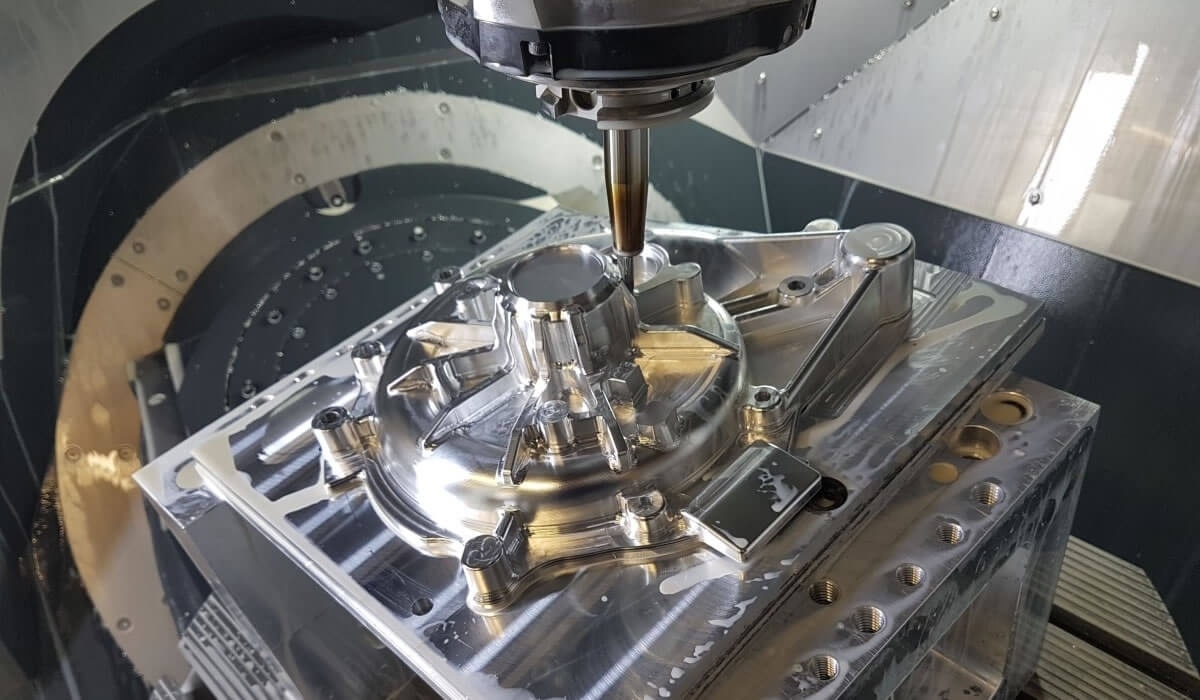

In der Abteilung Engineering, Prototypes & Tooling, wo sich der Formenbau für die weltweiten LEGO Produktionsstätten konzentriert, sorgt Vericut® zunächst dafür, dass die Ingenieure einen ruhigen Schlaf finden können. Kein Leichtes, wenn man in komplexen Formenbau involviert ist und sich täglich mit dem Risiko einer kostenintensiven und zeitraubenden Kollision zwischen Maschinenspindel und Werkstück konfrontiert sieht. So präsentierte sich nämlich die Situation in Billung vor der Einführung von Vericut®.

Konventionell ist nicht gut genug

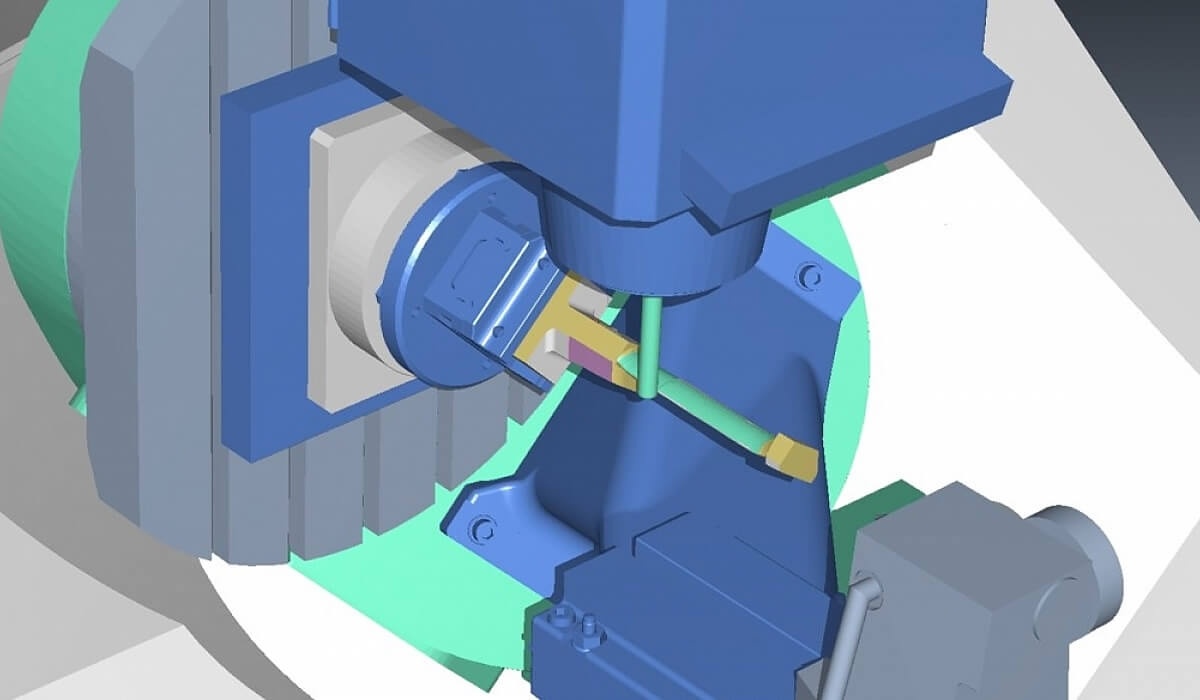

Dass die Wahl bei der Suche nach einem geeigneten Simulationssystem auf Vericut® fiel, erklärt Christian Wissing Kruse, Projektleiter bei LEGO Engineering, Prototypes & Tooling, so: „Konventionelle Simulationssysteme, die bereits in CAM-Systeme integriert sind, gibt es viele. Allerdings gibt es immer wieder einige Parameter, die sich nicht prüfen lassen.“ Hauptmanko seien Informationsdefizite. „Oftmals berücksichtigen die Programme nicht die individuellen kinematischen Einrichtungen der CNC-Maschine. Zumal die herkömmlichen Systeme den vom CAM-System generierten neutralen Code simulieren, nicht aber den von der Bearbeitungsmaschine verwendeten NC-Code nach dem Postprozessorlauf. Das kann sich fatal auswirken. Zum Beispiel dann, wenn die Maschinenspindel sehr nah am Werkstück arbeitet.“

Perfektion von Programm bis Maschine

Kruse zum Zusammenspiel von Hard- und Software: „Wir haben unsere CNC-Maschinen vermessen, so dass Vericut® sie in- und auswendig kennt. Ist das NC-Programm geschrieben, senden wir es zu einem PC, wo die Simulation durchgeführt wird. Beobachten müssen wir den Simulationsvorgang übrigens nicht. Denn wenn die Simulation vollzogen ist, erreicht den jeweiligen Mitarbeiter eine E-Mail, aus der ersichtlich wird, ob grünes Licht für die Fertigung gegeben werden kann oder eben nicht.“

Eine Woche Zwangspause bei Crash

Die Simulation selbst beansprucht natürlich eine beachtliche Menge an Rechnerleistung. Da macht es Sinn, einen zugewiesenen PC-Server zu nutzen. Immerhin sind die LEGO-Mitarbeiter so in der Lage, andere Aufgaben an ihrem eigenen PC-Arbeitsplatz zu erledigen, ohne dass die Kapazitäten durch die Beanspruchung der Simulation beeinträchtigt würden. „Das ist insofern notwendig, als die Simulation oft über rund sechs Stunden läuft“, so Christian Wissing Kruse. „Und selbst in Anbetracht der Tatsache, dass die Simulation einige Zeit in Anspruch nimmt, ist dies gut investierter Aufwand, weil eine Kollision zum Beispiel eine ruinierte Spindel bedeuten würde. Nicht zu vergessen die eine Woche Wiederherstellungs- und damit Maschinenstillstandszeit, die hier anfallen würde.“

Schneller Return on Investment

Kruse weiter: „Wenn wir die rote Stopp-Mail erhalten, öffnen wir die Datei, um nachzuschauen, wo die Kollisionsrisiken liegen. Entweder geben wir das CAM-Programm dann direkt frei oder betreiben ein wenig Detektivarbeit, um herauszufinden in welcher CAM-Prozess der Fehler generiert wurde. Kruse macht im Übrigen eine einfache Rechnung zum Return on Investment auf: „Nach meiner Schätzung hat uns die Softwarelösung inklusive Hardware-Komponenten rund GBP 23.000,-- gekostet. Legt man für nur eine beschädigte Spindel Kosten in Höhe von GBP 12.000,-- zu Grunde, rechnet sich dieser Schritt allemal.“

„Lean Manufacturing“

Kluge Investitionen in die Zunft ziehen sich ohnehin wie ein roter Faden durch Entwicklung wie Fertigung bei LEGO. Da reicht bereits ein Blick in die Maschinenhalle. Acht CNC-Maschinen wurden über die Jahre angeschafft (Mikron CNC-Maschinen), darunter drei dreiachsige VCP 600, eine dreiachsige HPM 600 sowie das fünfachsige Bearbeitungszentrum HSM 400U, wobei sich LEGO bereits 1999 die erste Fünf-Achs-Maschine zulegte. Kruse: „Wir haben eine Strategie entwickelt, um unsere prozessualen und infrastrukturellen Einrichtungen zu standardisieren – basierend auf einer einheitlichen Technologie-Plattform.“ Auch das Thema „Lean Manufacturing“ („Schlanke Produktion“) ging das Unternehmen offensiv an. „Alle Werkzeuge zum Beispiel sind jetzt genau da, wo man sie braucht“, so Kruse zur neuen Effektivität und Effizienz im Hause.

IM PROFIL

LEGO Gruppe Die LEGO Gruppe wurde 1932 von Ole Kirk Christiansen gegründet. Das Unternehmen blieb seither immer im Familienbesitz. Heute ist Kjeld Kirk Kristiansen, der Enkel des Gründers, Eigentümer der LEGO Gruppe. Das Unternehmen hat sich in den letzten fast 80 Jahren durchaus gewandelt – es durchlief eine Entwicklung von einer kleinen Tischlerei zu einem modernen, globalen Unternehmen, das heute, gemessen am Umsatz, der fünftgrößte Spielwarenhersteller ist. Der Hauptsitz der LEGO Gruppe liegt im dänischen Billund. LEGO Produkte werden in über 130 Ländern verkauft.

Die LEGO Gruppe wurde 1932 von Ole Kirk Christiansen gegründet. Das Unternehmen blieb seither immer im Familienbesitz. Heute ist Kjeld Kirk Kristiansen, der Enkel des Gründers, Eigentümer der LEGO Gruppe. Das Unternehmen hat sich in den letzten fast 80 Jahren durchaus gewandelt – es durchlief eine Entwicklung von einer kleinen Tischlerei zu einem modernen, globalen Unternehmen, das heute, gemessen am Umsatz, der fünftgrößte Spielwarenhersteller ist. Der Hauptsitz der LEGO Gruppe liegt im dänischen Billund. LEGO Produkte werden in über 130 Ländern verkauft.