Dienstag, 23 August 2016

Mit Vericut® in eine neue Ära: Burckhardt Compression AG arbeitet bei Kompressoren-Fertigung mit marktführender NC-SimulationssoftwareGroßteil-Bearbeitung auf dem Schreibtisch

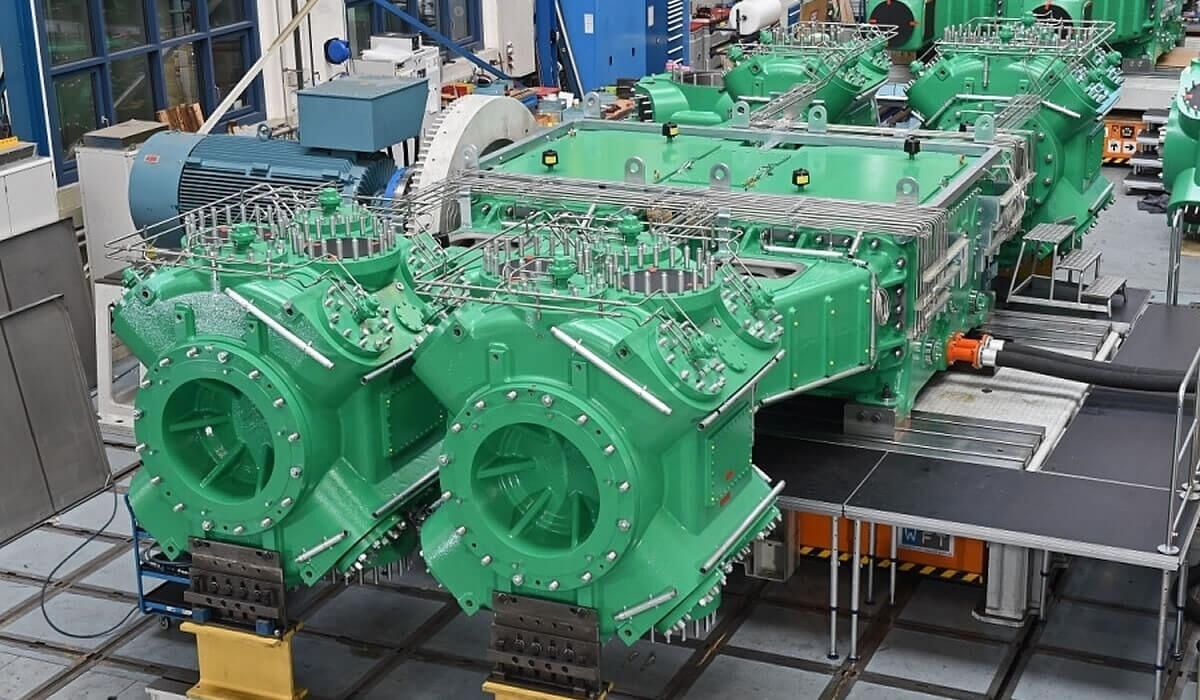

Wenn Höchstdruck bis über 3’500 bar, Gase mit Tiefsttemperaturen bis minus 170 °C oder die sichere Verdichtung von aggressiven Gasen gehandelt werden müssen, schlägt die Stunde der Burckhardt Compression AG. Das börsenkotierte Traditionsunternehmen aus Winterthur (Schweiz) zählt im Bereich Kompressorsysteme und Kompressorkomponenten zu den weltweiten Marktführern. Mit der Planung, Fertigung, Auslieferung und Installation seiner Kompressor-Lösungen – eingesetzt zur Verdichtung, Kühlung und Verflüssigung von Gasen – verbindet Burckhardt Compression den Anspruch minimierter Lebenszykluskosten. Unweigerlich gelten da schon in der eigenen Fertigung perfekte Workflows, reduzierte Betriebs- und Wartungskosten, längere Wartungsintervalle sowie kürzere Ausfallzeiten als erfolgskritische Parameter. Auch ein Grund, warum das Unternehmen seit Oktober 2015 mit der NC-Simulationssoftware Vericut® arbeitet – und seitdem Kollisionen mit Maschinenkomponenten, Spannmitteln und Werkstücken eliminiert.

Burckhardt Compression AGDie Burckhardt Compression AG erwirtschaftete 2015 mit 1.432 Mitarbeitern einen Rekordumsatz von CHF 487.2 Mio. Im Jahr 1844 gegründet, ist der Maschinenbauer heute in 80 Ländern rund um den Globus präsent. Zum Kundenkreis zählen Unternehmen aus den Segmenten Öl- und Gasproduktion, Gastransport und -lagerung, Raffinerie, Chemie und Petrochemie sowie Industriegase. Produziert wird am Stammsitz Winterthur, in Indien und in China; weitere Montagestandorte unterhält Burckhardt Compression in den USA und Korea. Modernste Maschinen und Fertigungssysteme prägen das Bild auf dem 33.200 m² großen Werkstatt-Areal am Stammsitz Winterthur. Horizontal-Bearbeitungszentren und Vertikal-Drehzentren bieten alle Möglichkeiten hocheffizienter Fertigung. Das gilt auch für die Großteile-Fertigung, die unter der Regie von Roman Dünner, Technical Supervisor CNC-Largeparts Manufacturing, Werkstücke von 90 kg bis 18.000 kg bearbeitet. Mit 60% machen Grau- und Sphärogussteile das Gros der Werkstücke aus, ergänzt um 25% Stahl und Stahlguss sowie 15% Chromstähle.

Große Teile – kleine LosgrößenIn die Bearbeitung gelangen bei Losgrößen von 1 bis 4 Kompressor-Komponenten wie Zylinder, Zylinderblöcke, Gestelle und große Einbauteile. Groß bedeutet bei Burckardt Compression in der Tat: groß. 2007 beispielsweise lieferte das Unternehmen die weltweit leistungsstärkste Kompressoreinheit mit 27.500 kW (Enddruck: 2.650 bar) für die Ethylenverdichtung aus. Der Kompressor wiegt insgesamt 270 Tonnen. Der Blick fürs Detail ist unterdessen unabdingbar: „Wir müssen hochpräzise Bohrungen auf lange Distanzen realisieren“, erläutert Roman Dünner, „ein Beispiel: Ø460H7 auf 1400 mm mit maximalem Koaxialitätsfehler von 0.05 mm.“ Auch hier gilt: „Keine Probestücke, das erste Werkstück muss fehlerfrei sein.“ Denn bei Ausschuss drohen lange Beschaffungszeiten von bis zu sechs Monaten. Zusätzliche Komplexität erfährt die Großteile-Fertigung durch Schwankungen der Bearbeitungszugabe und Abweichungen der vorgegossenen Formen. „Natürlich wollen wir auch die kundenspezifischen Fertigungsvorhaben insgesamt zeitnah umsetzen und die Vorlaufzeiten von Programmierung und Fertigung möglichst kurz halten.“ Deswegen setzt Burckardt Compression Vericut®, den Industriestandard der NC-Simulation ein.

NC-Simulationssoftware Vericut®Vericut® simuliert die NC-Fertigung unabhängig von Maschine, Steuerung und CAM Systemen und überprüft das NC-Programm auf Kollisionen und Fehler vor dem echten Maschinenlauf – Leitspruch: „Stellen Sie sich Ihre Bearbeitungsmaschine auf den Schreibtisch.“. Vericut®, das im D.A.CH.-Raum von der Kölner CGTech GmbH vertrieben wird, kann darüber hinaus die Bearbeitungsvorschübe des NC-Programms optimieren, so dass die Fertigung effizienter und schonender abläuft. Seit über 25 Jahren gilt die Software als „State oft he art“, wenn es um die Simulation, Verifikation und Optimierung von NC-Maschinen geht. Denn nur die Fertigungssimulation der NC-Daten, also des Maschinencodes, bietet Unternehmen wie Burckhardt Compression hinreichende Sicherheit für ihre Bearbeitungsprozesse.

Neue DS-ECOFORCE 2 HT4Der Einsatz von Vericut® bei Burckhardt Compression ist gelebter Investitionsschutz. So galt es unlängst die Bearbeitung großer Werkstücke auf dem neuen Horizontal Bearbeitungszentrum DS-ECOFORCE 2 HT4 nachhaltig abzusichern. Und das mit einer Lösung, „die auch bei großen Datenmengen funktioniert, bedienerfreundlich und werkstattbezogen konzipiert ist“, so Roman Dünner. In den Zielkatalog bei der Suche nach geeigneter Simulations-Software nahm er auch das Einpflegen und Darstellen eigens erstellter Zyklen und Unterprogramme sowie zeitnahen Support bei Anpassungen und Problemen mit auf.

Präziser Fahrplan bis zum Go LiveProgrammiert werden die NC-Programme für das Horizontal Bearbeitungszentrum DS-ECOFORCE bei Burckardt Compression mit dem CAM-System Mastercam. Auf Anregung von Roger Frei, Geschäftsführer des Schweizer Kompetenzzentrums für Mastercam, der x-data gmbh manufacturing solutions mit Geschäftssitz in Turbenthal, befassten sich Roman Dünner und Kollegen erstmals Anfang 2015 mit Vericut®. Der Aufbau der DS-ECOFORCE begann im März 2015 – nahezu zeitgleich erstellte CGTech das 3D-Miodell der Maschine und setzte ein provisorisches Vericut® Setup auf, dem schon im Juni 2015 der Testeinsatz von Vericut® unter Echtbedingungen vor Ort folgte. Postprozessor-Entwicklung, Testinstallation und Schulung waren bereits zum Go Live von Vericut® im Oktober 2015 und der Inbetriebnahme der DS-ECOFORCE 2 HT4 abgeschlossen. Lediglich Anpassungen wurden im originalen Maschinensetup noch vorgenommen.

Einfahrzeiten um 30% verringert Die Zwischenbilanz nach knapp 10-monatigem Vericut®-Einsatz überzeugt. Roman Dünner: „Heute durchlaufen 95% aller Werkstücke die Vericut® Simulation und somit hat auch der „Worst Case“ seinen Schrecken verloren: „Kollisionen mit Maschinenkomponenten, Spannmitteln und Werkstücken wurden eliminiert“, Die Einfahrzeiten von Neuteilen konnten um 30% verringert werden – Tendenz weiter sinkend.“ erläutert Roman Dünner, „auch können größere Maßabweichungen bei Rohgussteilen binnen Minuten nachgestellt werden, um Kollisionen vorzubeugen.“ Da auch die Kompressorfertigung immer noch ein Fall für zwei – Mensch und Maschine – ist, schätzt Roman Dünner auch die Akzeptanz von Vericut® im Team: „Das Vertrauen der Bediener in die Simulation wächst stetig.“

Die Zwischenbilanz nach knapp 10-monatigem Vericut®-Einsatz überzeugt. Roman Dünner: „Heute durchlaufen 95% aller Werkstücke die Vericut® Simulation und somit hat auch der „Worst Case“ seinen Schrecken verloren: „Kollisionen mit Maschinenkomponenten, Spannmitteln und Werkstücken wurden eliminiert“, Die Einfahrzeiten von Neuteilen konnten um 30% verringert werden – Tendenz weiter sinkend.“ erläutert Roman Dünner, „auch können größere Maßabweichungen bei Rohgussteilen binnen Minuten nachgestellt werden, um Kollisionen vorzubeugen.“ Da auch die Kompressorfertigung immer noch ein Fall für zwei – Mensch und Maschine – ist, schätzt Roman Dünner auch die Akzeptanz von Vericut® im Team: „Das Vertrauen der Bediener in die Simulation wächst stetig.“