Montag, 18 August 2014

Vericut® in der Triebwerksfertigung: Tusas Engine Industries setzt bei der Blisktrommel-Bearbeitung auf die NC-Simulationssoftware von CGTechMit Sicherheit effizient

Mit Gründung der Tusas Engine Industries (TEI) vor nahezu 30 Jahren wurde ein klares Ziel verfolgt: die langfristige Etablierung einer Triebwerksindustrie in der Türkei. TEI hält seitdem Produkte und Services vor, die die Luft- und Raumfahrtindustrie im Gesamten technologisch vorantreiben. Die Positionierung als weltweit wettbewerbsfähiger, qualitativ hochwertiger Triebwerkshersteller wird durch strategische Investitionen in moderne CNC-Fertigungs-Maschinen und CNC-Technologie bekräftigt. Die TEI-Infrastruktur umfasst auch direktes Werkstückmessen auf der Maschine in einem geschlossenen Produktionskreislauf, ohne z.B. ein Werkstück noch einmal extra auf einer speziellen Messmaschine zu messen. An dieser Stelle gewährleistet die NC-Simulationssoftware Vericut® von CGTech nicht nur den Schutz der Werkzeugmaschinen, sondern forciert auch die technologische Entwicklung des Unternehmens.

Gegründet wurde Tusas Engine Industries 1985 als Joint Venture von General Electric (GE), der Turkish Aircraft Industries, der Turkish Armed Forces Foundation und der Turkish Aeronautical Association. Schöpfen konnte man aus dem technologischen Know-how, das die türkische Verteidigungsindustrie u.a. über das F-16 Jagdflugzeug Fighting Falcon (Lockheed Martin / ehemals General Dynamics) und dessen F110 Triebwerke gesammelt hatte.

Die Komponentenfertigung startete 1987 mit der Bearbeitung von zwölf verschiedenen Triebwerksteilen. Heute werden mehr als 700 verschiedene Triebwerksteile für 38 verschiedene Triebwerksprogramme von Hubschraubern und Flugzeugen hergestellt – für die Nutzung in der zivilen Luftfahrt und der Verteidigung. TEI-Triebwerksteile sind alle flugsicherheitsgeprüft – und damit bereit für den Einsatz in Flugzeugen der neuesten Generation weltweit führender Flugzeughersteller, wie im Boeing B787 Dreamliner oder dem Airbus A380.

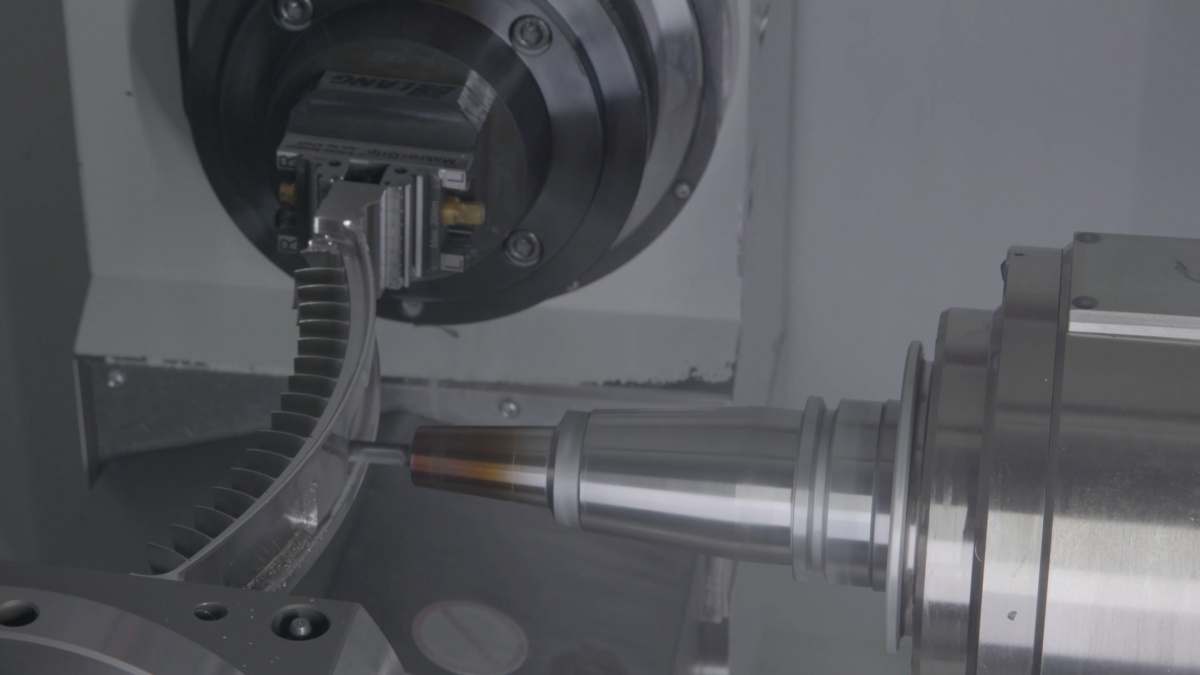

Mit optimierter Teilfertigung gewinnt TEI auch neue technologische Kompetenzen auf dem Weg zum Komplettanbieter von Triebwerken. Dazu zählt die Blisktrommel-Produktion, die eine gänzlich andere Fertigungstechnologie erfordert. Dank einer Vereinbarung mit GE und dem Zugang zur Technologie der Blisktrommel-Fertigung kann TEI Teile für das neue LEAP-Triebwerk (Leading Edge Aviation Propulsion) herstellen, um weniger effiziente Antriebe von Schmalrumpfflugzeugen bei Boeing und Airbus zu ersetzen. Für die Produktion braucht es Teile, die aus Schmiederohlingen gefertigt und in der TEI-Fabrik reibgeschweißt werden.

Mit einem ständig wachsenden Angebot sowohl rotierender als auch nicht-rotierender Antriebskomponenten erweitert sich das Triebwerksprogramm jährlich um rund 35 neue Teile für die zivile und militärische Anwendung. Die entsprechenden Daten verschiedener Kunden erreichen die Konstruktion bei TEI als Volumenmodelle. Die TEI-Mitarbeiter entscheiden im Anschluss, wie die Teile gefertigt, welche Werkzeugmaschinen und Werkzeuge genutzt werden.

Sobald die Produktionsmethode fest steht, gehen die Daten an die NC-Programmierer. Siemens NX wird als CAM-System zur Erstellung des maschinenneutralen NC-Programms verwendet. Der NC-Code wird dann auf Basis der Postprozessoren in-house für jeden einzelnen Werkzeugmaschinen-Typ geschrieben. TEI hat eine Vielzahl von Mazak- und DMG-Werkzeugmaschinen in Betrieb – entsprechend spezifisch präsentieren sich die Postprozessoren, erstellt mit genauer Kenntnis der NC-Software und optimiert für hoch effiziente Bearbeitung.

Bei TEI erfahren die zehn CAD / CAM-Lizenzen Support durch drei Vericut® Lizenzen mit Siemens NX-Schnittstelle, was den Datentransfer so effizient wie möglich gestaltet. Sobald das NC-Programm komplett ist, lassen die CAM-Programmierer jede Komponente durch Vericut® laufen. Das Rohmaterial der Komponenten wird u.a. gegossen oder geschmiedet bei Chargen von 1 bis 200 Teilen, was häufige Rüstwechsel mit sich bringt. Demnach ist ein Ersatz des Werkstücks schwierig, wenn nicht gar unmöglich, sollte ein Fehler während des Programmlaufs auftreten.

Die verschiedenen Triebwerksprogramme werden seitens TEI versorgt mit Komponenten für heiße und kalte Motorabschnitte, produziert auf Basis einer Vielzahl von nickelbasierten Superlegierungen (Inconel, Hastelloy, Waspaloy) sowie Titan-und Aluminiumlegierungen. Die Bearbeitungszeiten können bis zu 200 Stunden für komplexe Bauteile aus diesen schwer zerspanbaren Materialien betragen. Folglich ist im Lieferplan keine Ersatzteilproduktion berücksichtigt, womit der Vericut® Einsatz weiter an Relevanz gewinnt.

Mit über 1.200 Mitarbeitern und 200 CNC-Fräs und -Drehmaschinen bei nur sechs CNC-Programmierern für den CAM-Support ist die Abteilung gezwungen, die Bearbeitungszeiten zu optimieren und die Effizienz zu erhöhen. Der Anspruch, die Bearbeitungszeiten zu verbessern, ist genau das richtige Aufgabenprofil für die Simulationslösung Vericut®, da mit Vericut® Maschinen und Komponenten geschützt werden, sowie Optimierungspotenzial in punkto Effizienz erschließen lässt.

Schon vor der Implementierung der Closed-Loop-Produktion hat das Unternehmen mit benutzerdefinierten Messzyklen auf der Maschine gearbeitet, um die Genauigkeit der bearbeiteten Komponente zu überprüfen. Allerdings ist TEI das erste Unternehmen in der Türkei, das einen derartig fortgeschrittenen Messansatz mit Prüfung der Verfahrwege in Vericut® einrichtet. Die Kollisionsprüfung des Messtasters und der Messbewegungen ist in Vericut gängig – zusätzlich beginnt TEI damit, die vollständige Simulation der Messzyklen während der Maschineneinrichtung und an definierten Punkte in der Bearbeitung, auf Basis des in Vericut erzeugten Modells zu nutzen.

Sobald der Bediener das Werkstück in der Maschine platziert hat, wird eine vorläufige Messung mit benutzerdefinierten Messzyklen durchgeführt, die TEI selbst entwickelt hat. Bezugspunkte werden anhand des CAD-Modells und des Werkstücknullpunktes festgelegt, etwaige Werkzeugkorrekturen werden von diesen Schlüsselpunkten aus berechnet.

Auf die Schruppbearbeitung folgt ein Messschnitt, bevor das Bauteil anschließend für eine präzise Fertigbearbeitung vermessen wird. Befindet sich immer noch Restmaterial auf dem Bauteil, wird die Korrektur anhand der Tast-Makros berechnet und auf die Werkzeug-verrechnung übertragen, ehe es endbearbeitet wird. Bei einer abschließenden Messung wird überprüft, ob das Bauteil mit dem CAD-Modell übereinstimmt. Danach kann das nächste Rohteil zur Bearbeitung geladen werden. Es werden nur einige wenige Minuten für das Antasten von Messschnitt und Schlichtbearbeitung benötigt, nur die Einrichtung für das Tasten kann etwas länger dauern.

Fertiggestellte Teile durchlaufen noch einen kompletten CMM-Check (Coordinate-measuring machine), Kunden erhalten einen entsprechenden Report. Die Vericut® gestützte Messung bietet TEI die interne Sicherung kontrolliert ablaufender Prozesse. Die Closed-Loop-Bearbeitung ermöglicht den 24-Stunden-Betrieb auf einigen Werkzeugmaschinen bei minimalem Personalaufwand. TEI plant, die modernsten Werkzeugmaschinen mit dem integrierten Mess-Feature auszustatten.

Bevor Vericut® im März 2012 installiert wurde, erfolgte die Prüfung der NC-Programme auf den Werkzeugmaschinen mit Dummy-Werkstücken, sowie minimalen Drehzahlen und Vorschüben bis hin zur Abschaltung im Kollisionsfall. Angesichts der Teilvielfalt und der geringen erforderlichen Losgrößen ein zeitaufwändiges Vorgehen. Die Ausschussrate wurde mit Vericut® reduziert. Bevor die Software installiert wurde, gab es durchaus öfters einige Zweifel, seit die Verifikationssoftware aber verwendet wird, können sich die Bediener sicher sein, dass das Programm korrekt und einsatzbereit ist.

Die regelmäßige Einführung neuer Werkzeugmaschinen stellt ein weiteres Risiko für das Unternehmen dar. Obwohl detaillierte technische Informationen vom Zulieferer angefordert werden, um den Postprozessor so effizient wie möglich zu erstellen, machen die verfügbaren Optionen und einstellbaren Parameter jede Maschine einzigartig. Um ein Maximum an Schutz zu gewährleisten, wird auch hier wiederum Vericut® genutzt, um die Werkzeugmaschine korrekt zu konfigurieren und zu simulieren.

Die regelmäßige Einführung neuer Werkzeugmaschinen stellt ein weiteres Risiko für das Unternehmen dar. Obwohl detaillierte technische Informationen vom Zulieferer angefordert werden, um den Postprozessor so effizient wie möglich zu erstellen, machen die verfügbaren Optionen und einstellbaren Parameter jede Maschine einzigartig. Um ein Maximum an Schutz zu gewährleisten, wird auch hier wiederum Vericut® genutzt, um die Werkzeugmaschine korrekt zu konfigurieren und zu simulieren.