Dienstag, 16 März 2021

Von Technologie-Mehrwert bis Effizienzschub: Werkzeugmaschinenhersteller Starrag Group setzt auf NC-Simulation mit Vericut und Programmoptimierung mit Vericut Force.

Frage: „Wie lange brauche ich für die Bearbeitung von Bauteil xy auf Ihrer Maschine xyz?“ Antwort: „Das kann ich Ihnen genau sagen, wir fräsen das Bauteil schnell virtuell für Sie.“ Der Dialog ist fiktiv – das Szenario realistisch. Nicht nur weil es theoretisch geht. Sondern weil das auf spanende Präzisions-Werkzeugmaschinen spezialisierte Unternehmen aus der Schweiz dafür in der Tat die NC-Simulations-Software Vericut einsetzt. Sie liefert neben Verifikation und Optimierung der NC-Programme eine präzise Angabe zur Laufzeit der optimierten Bearbeitung auf der betreffenden Maschine.

Starrag Group

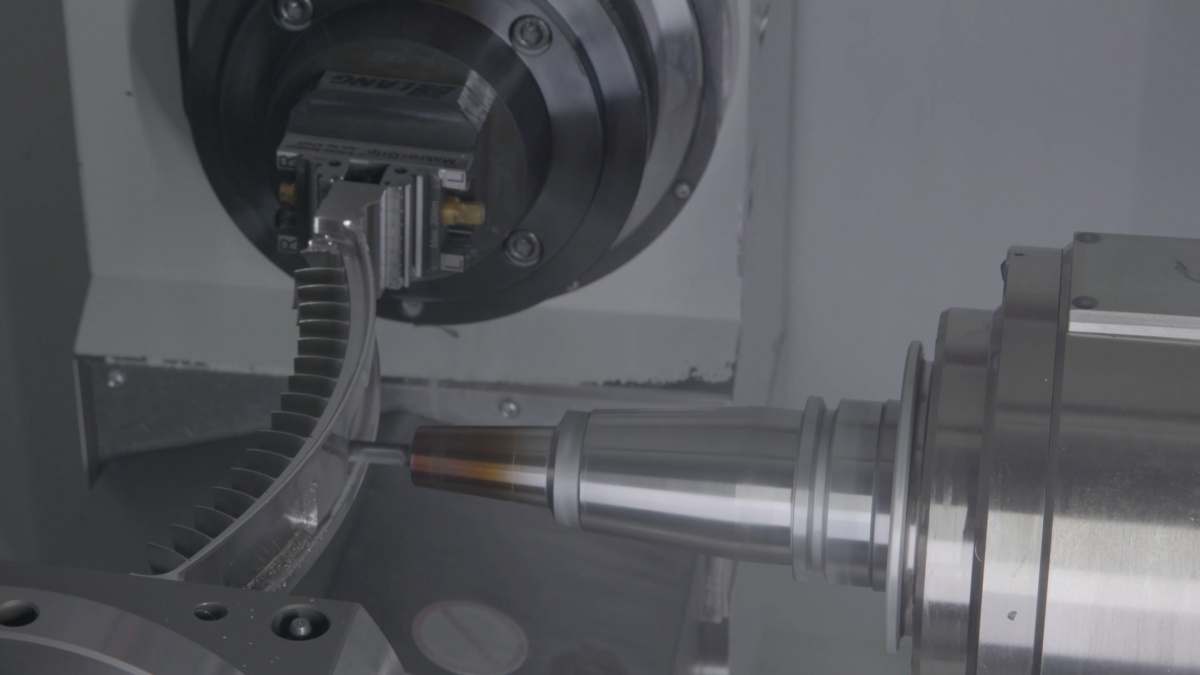

Die Starrag Group entwickelt, fertigt und vertreibt Präzisionswerkzeugmaschinen mit vier,fünf oder sechs NC-Achsen für kleine bis größte Werkstücke, Portalbearbeitungszentren oder Vertikal-Drehmaschinen für Großbauteile, Dreh- und Schleifmaschinen, dazugehörige Softwarepakete und Spezialwerkzeuge. Engineering- und Prozessoptimierungslösungen zählen darüber hinaus zum Portfolio des international tätigen Schweizer Industrieunternehmens. Starrag Lösungen finden Anwendung in der Luftfahrt, in der Energieerzeugung, im Transportwesen dem Präzisionsmaschinenbau oder der Medizintechnik. Der Hauptsitz liegt in Rorschacherberg/Schweiz (Luft- und Raumfahrt, Präzisionsmaschinenbau), wobei die Unternehmensgruppe mit über 1.500 Mitarbeitern Produktionsstandorte in der Schweiz, Deutschland, Frankreich, Großbritannien und Indien sowie Vertriebs- und Servicegesellschaften in den wichtigsten Abnehmerländern unterhält.

Zukunft validieren durch NC-Simulation

Thomas Fink (35) ist Leiter Anwendungstechnologie für Bearbeitungszentren im Starrag-Headquarter Rorschacherberg. Hier am Rande des Bodensees setzt man seit über 30 Jahren auf Vericut als marktführende Lösung für NC-Simulation: „Das Anwendungsspektrum ist sehr vielfältig. Wir nutzen Vericut bei der Technologieentwicklung für Kundenbauteile, führen damit Zeit- und Machbarkeitsstudien durch oder analysieren Kundenprogramme bei Problemen respektive fehlerhafter Bearbeitung.“ Werkzeugmaschinen-Käufer wollen natürlich gern vor dem Kauf wissen, was die Maschine im konkreten Anwendungsfall zu leisten im Stande ist. Also schlägt Starrag wie bereits skizziert mittels NC-Simulation eine Brücke in die Zukunft: Das echte NC-Programm des Kunden wird auf der virtuellen Maschine in Vericut auf Kollisionen etc. geprüft. Der reale Prozess wird auf Basis des NC-Programms digitalisiert, unter Zuhilfenahme des Digital Twin des Bearbeitungszentrums. Phillip Block, Marketing Leiter der CGTech Deutschland GmbH, die Vericut im D.A.CH.-Raum vertreibt, ordnet dieses Verfahren thematisch ein: „Vericut bietet damit das, was Industrie 4.0 im Kern ausmacht: Möglichkeiten zur hochgradigen Individualisierung, Möglichkeiten der intelligenten Produktion ebenso intelligenter Produkte und eine weitgehende Integration von Kunden und Partnern in die Wertschöpfungsprozesse des Unternehmens.“

Game Changer im Angebotsprozess

Thomas Fink bestätigt, dass es genau die Art Mehrwert ist, die heutzutage den Unterschied machen kann: „Als Komplettanbieter von Werkzeugmaschinen mit Technologieunterstützung ist es oft schon im Angebotsprozess notwendig, neben der Auswahl der passenden Maschine die Bearbeitungszeiten für Kundenbauteile zu kennen.“ Er führt weiter aus: „Bei der Umsetzung von Kundenprojekten können die NC-Programme mittels Vericut bereits getestet, analysiert und optimiert werden, bevor die reale Kundenmaschine überhaupt fertig aufgebaut ist.“ Die Werkzeuge und Spannmittel werden ebenfalls geprüft und optimiert. „Dadurch ist es möglich, zu einem sehr frühen Zeitpunkt sicherzustellen, dass der Prozess ohne Kollisionen, Verfahrwegsüberschreitungen oder Bauteilverletzungen ablaufen wird.“ So wird aus dem Faktor Sicherheit als bloße Momentaufnahme der Gegenwart greifbare Erwartungssicherheit in der Zukunft. Thomas Fink ist wenig verwundert angesichts der Tatsache, „dass die meisten unserer Kunden Vericut zur Maschinensimulation verwenden.“ Und unmittelbar profitieren: „Da unsere Kunden ein exakt der gekauften Maschine entsprechendes Maschinenmodell bereits zur Vorabnahme von uns erhalten, können sie ihre Prozesse schon vor der Endabnahme der Maschine überprüfen und optimieren. “ Da Starrag als Maschinenhersteller denkt in Produktlebenszyklen, so verwundert der Vericut-Einsatz selbst im Servicefall nicht. Thomas Fink: „Wenn nach Auslieferung der Maschine an den Kunden Probleme während der Bearbeitung auftreten, wird uns oft ein NC-Programm oder ein Ausschnitt davon zur Verfügung gestellt. Dank Vericut ist es dann mit sehr geringem Aufwand möglich, dieses zu analysieren, eventuelle Fehler zu erkennen oder Optimierungen vorzuschlagen.“

Teil der Prozesskette

Natürlich nutzt die Starrag Group Vericut auch klassisch in der Simulation, Verifizierung und Analyse der NC-Programme, mit denen die Starrag Group Komponenten und Teile für ihre eigenen Maschinen fertigt. Vericut – aktuell verfügbar in der Version 9.1.2 – simuliert den Original-NC-Code nach dem Postprozessorlauf und entdeckt Programmfehler wie Eilgangsfehler oder Konturverletzungen vor der realen Fertigung. Vericut lässt sich bedarfs- und szenariogerecht einsetzen sowie im Baustein-Prinzip den individuellen Gegebenheiten anpassen. Dazu zählt bei Starrag wie selbstverständlich die Speisung von Vericut mit Daten aus einer zentralen Single Source of Truth. Thomas Fink: „Bedingt durch die enge Zusammenarbeit mit verschiedensten Kunden sind bei Starrag mehrere CAM-Systeme im Einsatz. Zur zentralen Verwaltung wird eine Werkzeugdatenbank verwendet, die Schnittstellen in alle Systeme bietet. Auch werden die Schnittstellen der CAM-Systeme zu Vericut verwendet.“

Optimierte Fertigung: Vericut Force

Als einer der Vericut Anwender der ersten Stunde nutzt die Starrag Group auch das Optimierungs-Modul Vericut Force. Vericut Force ist ein auf Physik-basierendes Softwaremodul zur NC-Programmoptimierung, das Schnittbedingungen während des gesamten NC-Programmbetriebs analysiert und optimiert. Es liefert das effektivste NC-Programm für das jeweilige Material, das Schneidwerkzeug und die Bearbeitungsbedingungen. Dirk Weiß (u.a. Vertriebsleiter bei CGTech für die Schweiz) vergleicht den Force-Einsatz mit konventioneller Simulation: „Bei Force geht es nicht um Frässtrategien bestehender Programme; es werden auch keine Werkzeugbahnen verändert. Force teilt bzw. splittet die Bahn nur auf, um Vorschübe einzubringen. Es wird alles über den Vorschub geregelt. Die Geometrien werden dabei nicht verändert.“ Das Ergebnis sind erhebliche Zeiteinsparungen und eine verbesserte Lebensdauer der Schneidwerkzeuge und Maschinen.

Werkzeugbrüche und Verformungen vermeiden

Stichwort Lebensdauer: Bei Starrag wird Vericut Force zur Optimierung von Kundenprojekten, der Auslegung von Maschinenkomponenten und zur Analyse von NC-Programmen bei Werkzeugbrüchen eingesetzt. Thomas Fink: „Speziell bei anspruchsvollen Bearbeitungen müssen Werkzeugbrüche vermieden werden. Gleiches gilt für dünnwandige Bauteilen: Hier geht es darum, eine Verformung des Bauteils durch zu hohe Schnittkräfte zu vermeiden.“ Das trifft das analytische Potenzial von Vericut Force auf den Punkt: Ungenutzte  Schnittbedingungen, übermäßige Kräfte, Zerspanungsraten, Leistung, Drehmoment und Werkzeugablenkungen werden bei der visuellen Analyse des NC-Programms grafisch dargestellt. Zuletzt rechnet sich Vericut Force bei der Optimierung von Bearbeitungszeiten, damit Kunden einen weiteren Wettbewerbsvorteil mit ihren robusten und zuverlässigen Starrag Bearbeitungszentren haben. Thomas Fink führt das am Beispiel eines Demobauteils für ein Statorsegment aus. Dieses basiert auf ähnlichen Kundenteilen und wurde als Technologiedemonstrator für eine Hausmesse entwickelt. „Die Werkzeugauslegung, Vorrichtungskonstruktion und CAM-Programmierung wurden komplett in Vericut geprüft und in Vericut Force optimiert. Dadurch war zum Einfahren an der Maschine nur wenig Zeit notwendig und das erste Bauteil entsprach bereits den gewünschten Anforderungen hinsichtlich Oberflächen- und geometrischer Qualität. Und das bei einer um 20 % reduzierten Bearbeitungszeit.“

Schnittbedingungen, übermäßige Kräfte, Zerspanungsraten, Leistung, Drehmoment und Werkzeugablenkungen werden bei der visuellen Analyse des NC-Programms grafisch dargestellt. Zuletzt rechnet sich Vericut Force bei der Optimierung von Bearbeitungszeiten, damit Kunden einen weiteren Wettbewerbsvorteil mit ihren robusten und zuverlässigen Starrag Bearbeitungszentren haben. Thomas Fink führt das am Beispiel eines Demobauteils für ein Statorsegment aus. Dieses basiert auf ähnlichen Kundenteilen und wurde als Technologiedemonstrator für eine Hausmesse entwickelt. „Die Werkzeugauslegung, Vorrichtungskonstruktion und CAM-Programmierung wurden komplett in Vericut geprüft und in Vericut Force optimiert. Dadurch war zum Einfahren an der Maschine nur wenig Zeit notwendig und das erste Bauteil entsprach bereits den gewünschten Anforderungen hinsichtlich Oberflächen- und geometrischer Qualität. Und das bei einer um 20 % reduzierten Bearbeitungszeit.“