Freitag, 07 November 2014

Qualitätsarbeit im Bayerischen Wald: NC-Simulationssoftware Vericut® in der „Fabrik des Jahres 2014“ von Rohde & Schwarz im Einsatz

100 Prozent kollisionsfrei

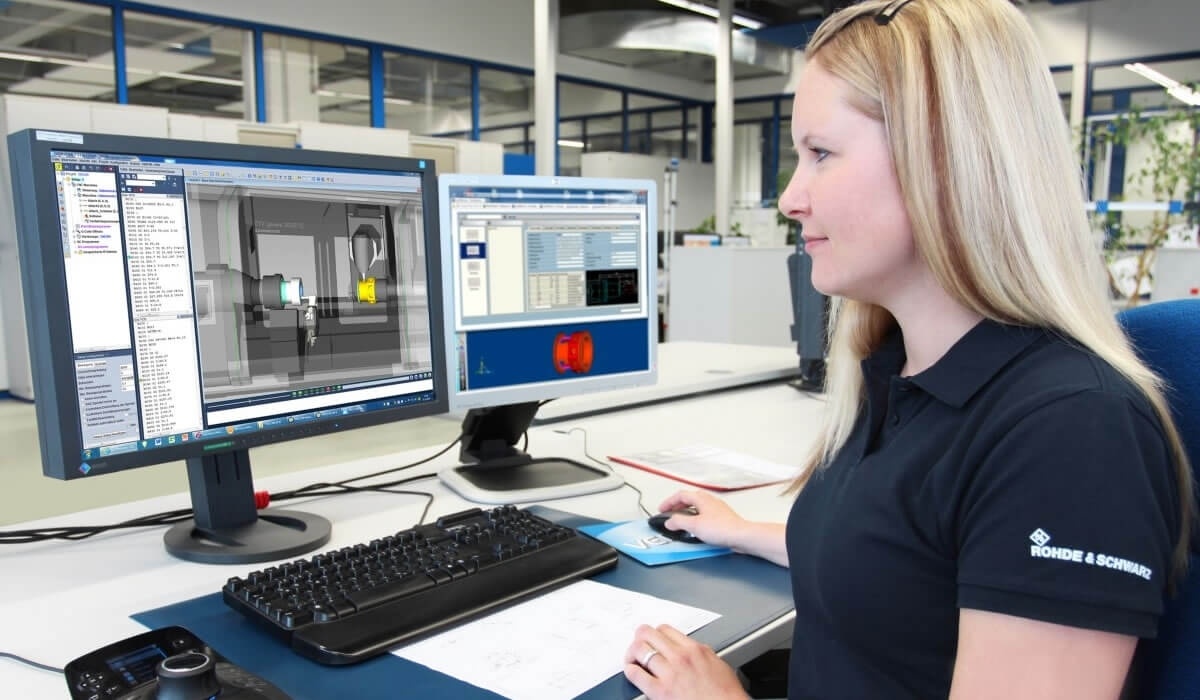

Mitte 2014 lautete das erste Zwischenfazit: 2 Jahre, 5 Monate und 27 Tage ohne einen einzigen Crash durch ein fehlerhaftes NC-Programm. Seit der Elektronikkonzern Rohde & Schwarz das NC-Simulationstool Vericut® an der Schnittstelle von Programmierung zu Fertigung im Werk Teisnach einsetzt, sind nicht nur programmbedingte Kollisionen zwischen Werkzeug und Werkstück, Werkzeug und Spannmittel oder Maschinenkomponenten vollständig passe. Auch Fehler bei der Eilgangszerspanung, beim Endschalter oder unvollständige Materialzerspanung gehören seit 2012 der Vergangenheit an. Konrad Früchtl, Leiter der Programmierabteilung für die spanabhebende Fertigung, gibt den 15 Programmierern eine unmissverständliche Botschaft an die Hand: „Die Vericut® Simulation ist absolute Pflicht – es geht kein NC-Programm an die Maschine, wenn es nicht zuvor mit Vericut® simuliert wurde.“

Made in Germany by Rohde &Schwarz

Auch wenn das Unternehmen mit Blick auf funktionierende Smartphones, Fernseher, Flugzeuge und Autos leicht süffisant auf die eigenen Insider-Technologien („Nicht jeder kennt uns. Aber keiner kann ohne uns leben.“) verweist: Ein „Hidden Champion“ ist Rohde & Schwarz sicherlich nicht. Mit 9.800 Mitarbeitern und einem Umsatz von 1,75 Milliarden Euro im Geschäftsjahr 2013/2014 (Juli bis Juni) zählt das Familienunternehmen auf allen Feldern der drahtlosen Kommunikationstechnologie zu den weltweiten Premium-Adressen. Jedes zweite Handy oder Smartphone rund um den Globus wird mit Messtechnik von Rohde & Schwarz entwickelt und produziert, installiert haben die Bayern TV-Sender in mehr als 80 Ländern und auf über 200 Airports ist Funktechnik von Rohde & Schwarz im Einsatz. Mehr noch: Rohde & Schwarz liefert Geräte und Systeme zur Funküberwachung und -ortung in rund 150 Staaten. Mit den fünf Standbeinen Messtechnik, Rundfunk- und Medientechnik, Sichere Kommunikation, Cyber-Sicherheit sowie Funküberwachungstechnik adressiert das Unternehmen alle denkbaren Marktsegmente von Mobilfunk-, Rundfunk- und Elektronik-Industrie über Luftfahrt und Verteidigung bis hin zu Homeland Security und kritischen Infrastrukturen.

Fertigungskompetenz im Bayerischen Wald

1.400 der 5.900 Rohde & Schwarz Mitarbeiter in Deutschland arbeiten am Standort Teisnach im Bayerischen Wald. Auf einer Fertigungsfläche von über 62.000 m2 wird entwickelt, konstruiert und gefertigt – als Teil der Manufacturing Services der Rohde & Schwarz GmbH & Co. KG deckt das Teisnacher Kompetenzzentrum den unternehmensinternen Bedarf und übernimmt seit 1991 auch Fertigungsaufträge externer Kunden. Von Automotive über die Luft- und Raumfahrttechnik bis zur Medizintechnik entstehen elektromechanische Baugruppen, Systeme und Sonderanfertigungen jeder Art. TV- und Hörfunksender, kundenspezifische Kommunikationssysteme, mikromechanische Präzisionsteile sowie Leiterplatten, Gehäuse, Antennen und Stromtankstellen komplettieren das Produktspektrum.

743 Programme simuliert – 1.500 Fehler entdeckt

Angesichts der Produktvielfalt und Fertigungstiefe besteht ebenso kontinuierlicher wie umfangreicher Entwicklungs-, Konstruktions- und Programmierbedarf. Allein seit Einführung der drei Lizenzen Vericut® Anfang 2012 wurden 3.743 Programme für drei-, vier- und fünfachsige Fräsbearbeitung sowie die Dreh-Fräs-Fertigung geschrieben. Zum Einsatz kommen in der Konstruktion Siemens NX, in der Programmierung TopSolid CAM. Für die NC-Code-Simulation nach dem Postprozessor-Lauf ist Vericut® zuständig. „Insgesamt führten wir in den zweieinhalb Jahren 9.335 Simulationen mit Vericut® durch“, so Konrad Früchtl, „zwar wiesen 2.833 Programme keine Kollisionen aus, allerdings detektierte Vericut® bei den verbleibenden 901 NC-Programmen Kollisionen bzw. über 1.500 Fehler.“

„Prozesssichere Produktion – minimierter Einfahraufwand“

„Anfangs wurde mir von der Werksleitung die durchaus berechtigte Frage gestellt, warum wir Vericut® überhaupt benötigen würden und wie sich das System amortisieren solle“, erinnert sich Konrad Früchtl rückblickend. „Klare Zielmarken waren für mich die prozesssichere Produktion von Neuteilen und minimierter Einfahraufwand.“ Denn de facto wurde bis zur Vericut® Einführung jedes Teil, auch Wiederholer, mit reduzierter Geschwindigkeit und hohem Personalaufwand eingefahren. Konrad Früchtl: „Die Simulation auf dem CAM-System erwies sich als unzureichend, da unvollständig. Der Bezug zur Maschine – Stichworte Achsendpunkte und Werkzeugwechselprozesse – fehlte. Der Vergleich von Fertigteil zum durch CAM erzeugten Teil war fehlerhaft, auch waren die Kollisionen auf Mehrfachspannsystemen auf dem CAM nicht ersichtlich.“

Gleiche Fehlerquote bei 3- und 5-Achs-Bearbeitung

Markant seit dem Einsatz von Vericut®: Das System zeigte bei Rohde & Schwarz in gleichem Umfang Programm-Fehler sowohl bei der drei-, vier- als auch fünfachsigen Fräs-Bearbeitung auf, wobei sich Dreh-Fräs-Applikationen als besonders fehleranfällig erwiesen. 1.500 von Vericut® detektierte Fehler – vorrangig realisiert über die Maschinensimulation zur Kollisionsüberwachung – bedeuten an dieser Stelle auch den Schutz wertiger Infrastruktur. Rohde & Schwarz verfügt im Werk Teisnach über zehn 3-achsige Bearbeitungszentren (2 x Chiron MILL 3000, 2 x Chiron Mill 800, 1 Chiron Mill 1250, 2 x Chiron DZ18, 2 x Stama MC326, 1 x Stama MC334), zwölf 4-achsige Heller Bearbeitungszentren (M 16i, MC 25, H2000), acht 5-Achs-Maschinen (2 x Hermle C30, 1 x Hermle C42, 3 x Kern Pyramid Nano, 1 x DMU 70VL, 1 x DMU 50V) sowie 4 Dreh-Fräszentren (1 x DMG GMX400L, 1 x DMG CTX2000 gamma TC, 2 x INDEX G160).

Modul AUTO-DIFF macht die Fertigung rund

Rund zwei Drittel der entdeckten Programmfehler gehen auf die Kollision von Werkzeug und Werkstück (41 Prozent) sowie Probleme bei der Zerspanung im Eilgang (24 Prozent) zurück. Vericut® Key User Thomas Schötz, Programmierer bei Rohde & Schwarz, ergänzt: „Um auch Beschädigungen oder Restmaterial am Teil zu erkennen, setzen wir das Vericut® Modul AUTO-DIFF ein. Es erkennt Unterschiede zwischen dem CAD-Modell und dem mit Vericut® simulierten Werkstück automatisch. Und das auch bei innenliegenden Problemstellungen.“ Angesichts des Produktspektrums ein unschätzbarer Vorteil. Schließlich fertigt das Werk Teisnach neben zum Beispiel Antennenadaptern auch Mikropräzisionsteile via Präzisionsfräsen auf der fünfachsigen Kern Pyramid Nano mit Genauigkeiten von ±0,002 mm am Werkstück.

Qualitätsmanagement als prozessuale Aufgabe

Nachhaltige Qualitätsarbeit ist wie selbstverständlich Teil der Fertigungsphilosophie im Hause Rohde & Schwarz. Nicht umsonst verfügt der Träger des Bayerischen Qualitätspreises 2014 – das Werk Teisnach wurde überdies von u. a. der „Produktion“ als „Beste Fabrik des Jahres 2014“ in der Kategorie „Hervorragende Beherrschung der Fertigungstiefe“ ausgezeichnet – neben den gängigen auch über hochkomplexe Zertifizierungen. Beispiele sind die Zulassung als Luftfahrtbetrieb für Luftfahrtgerät der Bundeswehr, die AQAP-110 Funkkommunikationstechnik und Messtechnik oder das CETECOM - Certificate of Approval, Full Quality Assurance (Telekommunikation und Post). Ein Muss für den Weltmarktführer bei der Herstellung von Mobilfunk- und EMV-Messtechnik sowie von Sende- und Messtechnik für das digitale terrestrische Fernsehen. „Qualität verstehen wir nicht als Zustand, sondern als Prozess, der von Menschen gestaltet wird“, so Konrad Früchtl. Da kann auch CGTech helfen – Vericut® Key User Thomas Schötz zeigt sich angetan sowohl von der Software als auch vom Service: „Der CGTech Support ist einmalig. Sollten Fragen oder Probleme aufkommen, kann man die Jungs in Köln jederzeit erreichen und bekommt immer direkt Hilfe. Gerade heutzutage bei weitem nicht mehr selbstverständlich.“

100 Prozent Vorschub

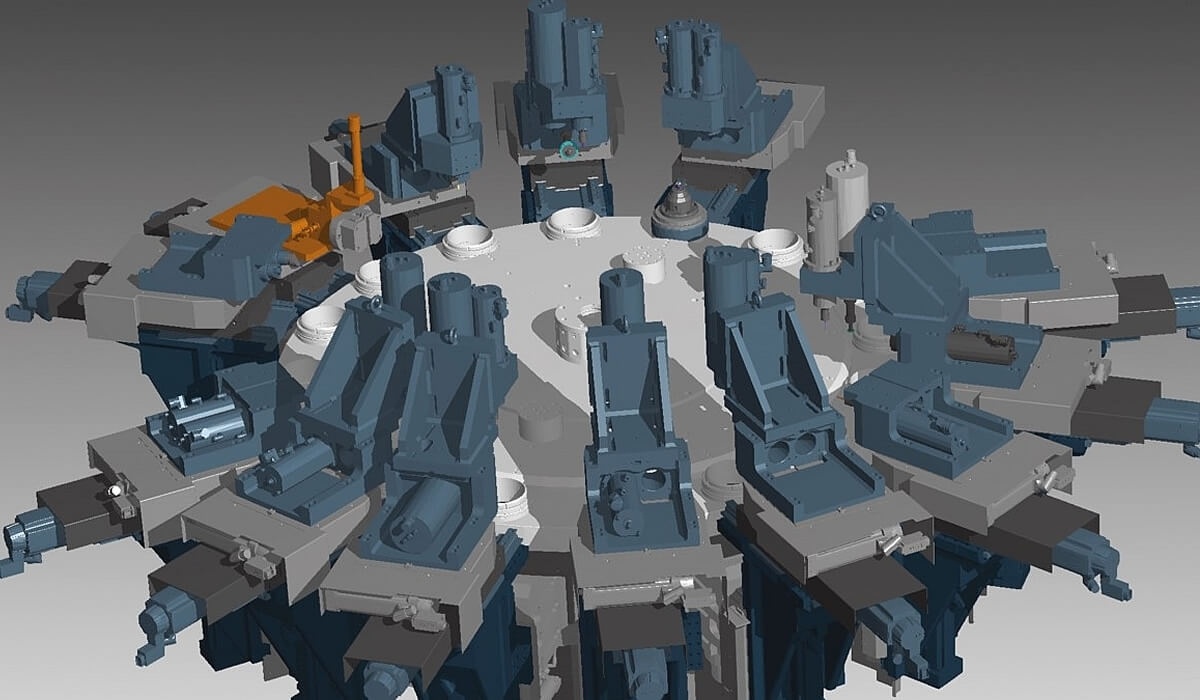

Präzision ist nur die eine Seite der Medaille. Wirtschaftliche Fertigung die andere. Beides gehört zusammen und macht erst im Verbund eine optimierte Lösung aus. Vericut® als integraler Baustein beim Übergang von digitaler zu realer Werkstück-Bearbeitung hat das Werk Teisnach diesbezüglich ein gutes Stück vorangebracht. Konrad Früchtl konstatiert: „Jetzt werden Erstläufer weitestgehend mit 100 Prozent eingefahren, die Anfahrpunkte der Werkzeuge überprüft, zudem laufen die Vorschubbewegungen nach Programm ab.“ Im Hinblick auf die  automatisierte Hermle RS2 Anlage – an das Robotersystem sind mehrere Bearbeitungszentren auch mit unterschiedlichsten Bearbeitungsaufgaben adaptierbar – konnte Rohde & Schwarz ebenfalls Produktivitätsvorteile generieren, Früchtl: „Neuteile werden bei 100 Prozent Vorschub mit Begleitung eingefahren, Wiederholer inzwischen ohne.“

automatisierte Hermle RS2 Anlage – an das Robotersystem sind mehrere Bearbeitungszentren auch mit unterschiedlichsten Bearbeitungsaufgaben adaptierbar – konnte Rohde & Schwarz ebenfalls Produktivitätsvorteile generieren, Früchtl: „Neuteile werden bei 100 Prozent Vorschub mit Begleitung eingefahren, Wiederholer inzwischen ohne.“