Donnerstag, 08 Mai 2014

Mit Vericut® immer auf der sicheren Seite – Werkzeug- und Formenbau von Continental Barum vertraut auf marktführendes NC-Simulationstool

Reifeprüfung

Continental Barum – der Name steht für ausgezeichnete Kraftübertragung, maximale Spurtreue bei allen Witterungsbedingungen und hohe Wirtschaftlichkeit. Als einer der weltweit führenden Reifen-Hersteller kann das Unternehmen auf eine lange, reichhaltige Geschichte zurückblicken. Das Portfolio des tschechischen Reifenherstellers reicht von der Betreuung erfolgreicher Motorsport-Teams bis hin zu Pkw-Pneus für allzeit sichere Straßenlage. Die Leistungsfähigkeit der Continental Barum-Reifen begründet den guten Ruf des Unternehmens, das seinerseits im Werkzeug- und Formenbau mit der NC-Simulationssoftware Vericut® die Grundlage für wirtschaftliche, sichere Fertigung legt.

Europas größte ReifenfabrikDer Stammsitz des Unternehmens liegt in Otrokovice, in der Region Mittelmähren (Tschechische Republik). Continental Barum beschäftigt rund 4.500 Mitarbeiter. Frisches Know-how akquiriert Continental Barum durch eine Kooperation mit der Universität vor Ort: Über eine Diplom-Regelung gewährt der Reifenhersteller Studenten als Fachpersonal von morgen Einblicke ins Unternehmen. Das Werk in Otrokovice ist das größte seiner Art in Europa und produziert rund 20 Millionen Pkw-Reifen pro Jahr. Die Produktion von Lkw-Reifen beläuft sich auf 180.000 Stück per anno. Die erheblichen Produktionsvolumina werden seit 1997 vom eigenen Werkzeug- und Formenbau mit 1.200 kompletten Formwerkzeugen pro Jahr unterstützt, jeweils bestehend aus Formsegmenten für das Reifenprofil der Lauffläche und die Seitenwände.

Top secret: Profil und KarkasseÜber ein Drittel der Formwerkzeuge wird für neue Produkte benötigt, die auf Basis des kombinierten Know-hows der F&E-Ingenieure und Materialexperten im Hause entwickelt werden. Die restlichen Formwerkzeuge decken den Ersatzbedarf bei Verschleiß oder unterstützen erhöhte Produktionsvolumina. Klar ist: Das Design der Reifenprofile ist ein streng gehütetes Geheimnis – sie sind jahreszeitenoptimiert konzipiert, mit spezifischen Laufflächen für Sommer und Winter und einer internen Karkassen-Struktur (tragendes Gerüst des Gummireifens), die aus mehr als 20 Schichten unterschiedlichen Materials steht, um kundenseitig vorgegebene Leistungskriterien zu erfüllen. Die CAD / CAM-Ingenieure stellen dem Werkzeug- und Formenbau die Entwürfe im 2D- bzw. 3D-CAD-Format zur Verfügung.

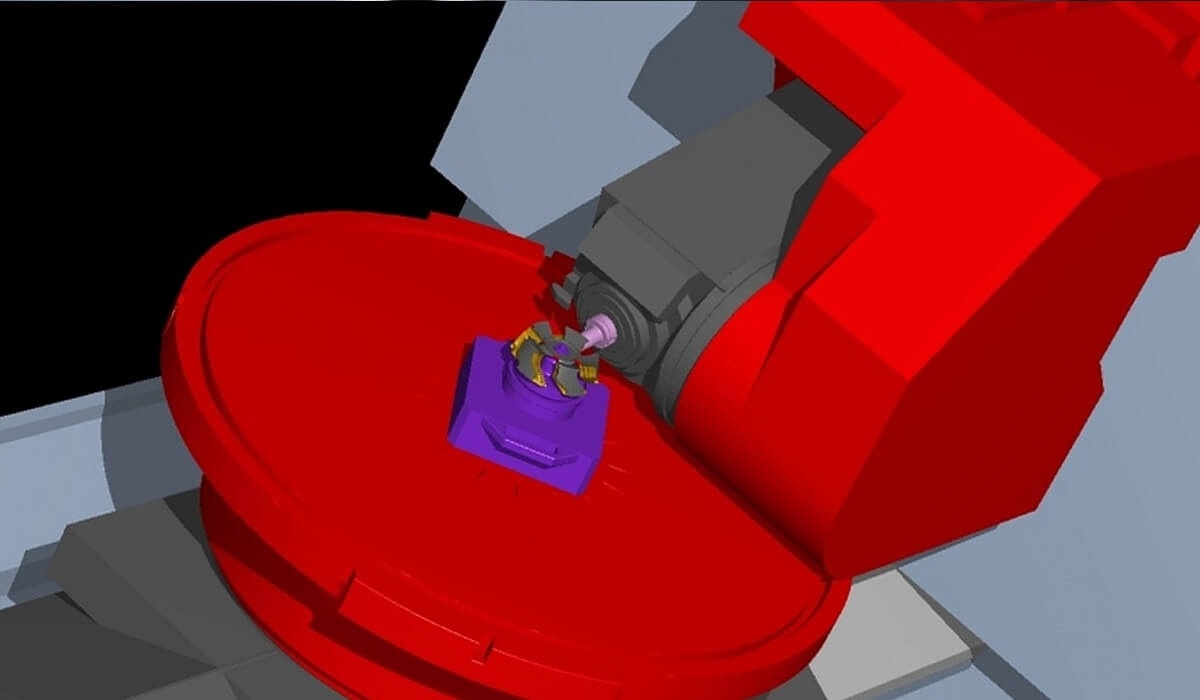

Neun Segmente erfordern 5-Achs-BearbeitungWährend sich die Fertigung der Stahlseitenwände des Formwerkzeugs relativ einfach gestaltet, sind die segmentierten Verfahren zur Herstellung des Reifenprofils das genaue Gegenteil. Wie Roman Miko, IT-Spezialist - Mould Division Production, erläutert: „Die Seitenwände der Form werden direkt mit Logo und dem Reifenproduktnamen versehen, zusammen mit den Details zu Reifengröße und -breite sowie der Straßen-Geschwindigkeitsklasse. Die segmentierte Form wird verwendet, um den Reifen aus der Form entfernen zu können, nachdem er ausgehärtet ist. Die neun Segmente, die den Umfang der Reifenform und damit das Laufflächenmuster bilden, sind weit komplexer und erfordern 5-Achs-Bearbeitung." Vor der 5-Achs-Bearbeitung bereiten die CAD / CAM-Ingenieure von Continental Barum die Daten mit der CAD / CAM-Software Siemens NX auf. Die Ingenieure erzeugen die CAM-Dateien aus den CAD-Modellen, um den NC-Code über den Postprozessor-Lauf für die Formwerkzeuge zu generieren. Der NC-Code jedes Programms wird dann mit Vericut® im Hinblick auf Verfahrwegsüberschreitungen, Kollisionsfehler oder Bauteilverletzungen am Formsegment unabhängig überprüft. Insgesamt gibt es derzeit bei Continental Barum 5 Vericut Arbeitsplätze.

Mastermodell aus KunstharzBei weniger komplexen Reifen bearbeitet der Werkzeug- und Formenbau das Laufflächenmuster direkt im Aluminium-Segment – genutzt wird dafür eines der 5-achsigen Bearbeitungszentren Fiadia Digit 218 oder das unlängst installierte 5-Achs-Bearbeitungszentrum DMG MonoBlock. Bei komplexeren Reifenkonzepten werden gegossene Aluminium-Formsegmente gefertigt. Der erste Prozessschritt umfasst die 5-achsige Fertigung eines Segments als Master-Modellform aus Kunstharz. Da die Genauigkeit des fertigen Formwerkzeugs direkt aus dem Mastermodell übertragen wird, ist seine korrekte Aufbereitung maßgeblich für den fertigen Reifen, wobei die Software übrigens auch das mögliche Wärmeausdehnungspotenzial des Materials berücksichtigt.

Bis zu 42 Stunden LaufzeitRoman Miko: „Die Zykluszeiten der Bearbeitung sind abhängig von der Komplexität und Größe der Reifen; sie reichen bei der Fertigung des Mastermodells aus Kunstharz von drei bis 24 Stunden. Bei der Aluminium-Bearbeitung kann die Zykluszeit durchaus länger sein, das größte Einzelsegment nahm 42 Stunden in Anspruch. Bei hohen Fertigungsvolumina und entsprechender Nachfrage aus der Produktion können wir es uns da nicht leisten, dass eine der Werkzeugmaschinen oder die Formwerkzeuge beschädigt werden.“ Die Generierung korrekter Datensätze sei alles – daher könne ihre Programmierung und Verifikation ebenso viel Zeit in Anspruch nehmen wie die Bearbeitung auf der Maschine selbst. „Wir können vom Eingang der CAD-Datei bis zur Prüfung durch Vericut® und Ausgabe in die Fertigung rund 40 Stunden darauf verwenden, den korrekten NC-Code zu erstellen“, so Roman Miko.

Nachtarbeiter Vericut®An Umfang gewinnen die NC-Programme durch zunehmend komplexere Formen, deren Bearbeitung Schneidwerkzeuge mit sehr kleinem Durchmesser erfordert. Das kleinste verwendete Werkzeug weist einen Durchmesser von nur 0,4 Millimeter auf, um die für den Wasseraustritt erforderlichen Lamellen zu fräsen; Voraussetzung für Winterreifen. Roman Miko erläutert: „Mit Vericut® überprüfen wir den NC-Code für eines der Master-Model-Segmente, das alle Reifenbereiche abdeckt. Das Raster wird verwendet, um schwingungsbedingten Straßenlärm zu reduzieren und den Fahrkomfort zu verbessern. Wenn das NC-Programm für dieses Segment eindeutig überprüft und freigegeben wurde, läuft die Kontrolle der restlichen Segmente im Hintergrund ab. Sie werden automatisch über Nacht durch Vericut® überprüft – eine Fehlerprotokolldatei markiert mögliche Probleme. Falls notwendig, modifiziert der CAM-Programmierer den NC-Code, der im Anschluss nochmals durch Vericut® verifiziert wird.“ Support bei der individuellen Einrichtung von Vericut® erhielt Continental Barum durch den für Tschechien zuständigen CGTech-Partner Axiom Tech. Mithilfe des gereiften Vericut®-Know-hows richteten die Vericut®-Experten die automatische Überprüfung durch Vericut® im Batch-Modus ebenso ein wie Maschinenmodelle etc.

Von Otrokovice in die Welt Die gefertigten Formwerkzeuge unterstützen die Reifenproduktion von Continental in den Produktionsstätten weltweit. Vericut® schützt in diesem Workflow einerseits die modernen Werkzeugmaschinen, sorgt andererseits für mehr Effizienz. Ein Nullpunktspannsystem wird bei jedem Segment eingesetzt um den Bezugspunkt gleich und die Wiederholtoleranz exakt zu halten. „Wir stehen hinsichtlich Qualität, Kosten und Lieferzeiten im Wettbewerb mit anderen, zuliefernden Formenbauern“, fasst Roman Miko zusammen, „Vericut® sichert vor diesem Hintergrund unsere Werkzeugmaschinen und ihre Verfügbarkeit ab. Mehr noch: Vericut® schützt auch die zu bearbeitenden Formen und Komponenten vor etwaigen Programmierfehlern. Beide Aspekte haben direkten Einfluss auf unser Lieferversprechen.“

Die gefertigten Formwerkzeuge unterstützen die Reifenproduktion von Continental in den Produktionsstätten weltweit. Vericut® schützt in diesem Workflow einerseits die modernen Werkzeugmaschinen, sorgt andererseits für mehr Effizienz. Ein Nullpunktspannsystem wird bei jedem Segment eingesetzt um den Bezugspunkt gleich und die Wiederholtoleranz exakt zu halten. „Wir stehen hinsichtlich Qualität, Kosten und Lieferzeiten im Wettbewerb mit anderen, zuliefernden Formenbauern“, fasst Roman Miko zusammen, „Vericut® sichert vor diesem Hintergrund unsere Werkzeugmaschinen und ihre Verfügbarkeit ab. Mehr noch: Vericut® schützt auch die zu bearbeitenden Formen und Komponenten vor etwaigen Programmierfehlern. Beide Aspekte haben direkten Einfluss auf unser Lieferversprechen.“