Donnerstag, 13 Februar 2014

Exzellent eingestellt: Die Medizintechnik-Schmiede Hexagon Ortho schützt mit der NC-Simulationslösung Vericut® Maschinenpark und MaterialHightech vom Bosporus

Zur Philosophie des preisgekrönten Medizintechnikherstellers Hexagon Ortho gehört es, bei jeder Gelegenheit in die beste technologische Lösung zu investieren. Deshalb nutzt das Unternehmen CGTech’s marktführende NC-Simulations- & Optimierungssoftware Vericut® und verfolgt damit zwei Ziele: einerseits den Schutz von Maschinenpark und Material – andererseits die gesicherte Just-in-time-Lieferung an die weltweite Kundschaft, die über ein globales Vertriebsnetz erreicht wird. Konsequent verfolgt die 2004 gegründete Firma den Anspruch, „Qualität, Stabilität und Einzigartigkeit“ ihrer Produkte zu optimieren. Das Feedback aus der Gesundheitsbranche bestätigt den eingeschlagenen Weg: Hexagon Orthos orthopädische Lösungen für externe Frakturfixation oder Deformitätenkorrektur, die in der Hightech-Produktionsstätte in Istanbul entwickelt und gefertigt werden, sind weltweit „State oft he art“.

Richtiger Ansatz – falsche AnsprechpartnerZunächst war Hexagon Ortho als Vertriebsgesellschaft für ein international tätiges Medizintechnikunternehmen tätig. Die vertriebenen Produkte konnten indes nicht mit einer ganzen Reihe neuer technischer Herausforderungen Schritt halten, woraufhin Hexagon-CEO Sehmuz Isin – von Hause aus Ingenieur – selbst aktiv wurde. Er erarbeitete Lösungen, empfahl Modifikationen und schlug dem Hersteller mögliche Neuentwicklungen vor. Sein Rat war nicht willkommen, die notwendigen Änderungen wurden nicht vorgenommen.

Computergestützter Hexapod-FixateurSehmuz Isin erinnert sich: „2006 entschlossen wir uns, eigene Produkte herzustellen. Innerhalb von drei Jahren gelangten wir zu einer Lösung für ein sehr komplexes Problem: Wir entwickelten einen computergestützten Hexapod-Fixateur für die Korrektur von Knochendeformitäten.“ Ein Hexapod-Fixateur zählt zu den aus der Flugsimulation bekannten Parallelkinematikmaschinen, die über sechs Beine veränderlicher Länge verfügen. Bei der Anwendung in der Medizintechnik (Deformitätenkorrektur) umschließt der Hexapod-Fixateur das zu behandelnde Körperteil – die Strebenlänge wird EDV-basiert exakt auf Fehlstellung des Patienten abgestimmt. Sehmuz Isin weiter: „Es war unser erstes Projekt und wurde von der Medizinbranche exzellent angenommen. Angesichts des positiven Feedbacks entschlossen wir uns, das Projekt zu vermarkten. Erforderlich dafür waren Zulassung und Produktionskapazitäten – eine völlig neue Erfahrung für uns. 2010 bauten wir schließlich eine kleine Fertigung auf, um einige Produkte selbst produzieren zu können.“

„Smart Correction“-System erobert den MarktEs dauerte ein Jahr, um die Produktzertifizierung sowohl für die Hardware als auch die Software zu erhalten. Die Software des Hexapoden unterstützt das medizinische Personal bei der Anwendung des „Smart Correction“-Systems. Auch dank der Unterstützung durch orthopädische Chirurgen konnte Hexagon Ortho immer mehr Applikationen seines Systems vorweisen, daraufhin fiel die Entscheidung, die F&E-Abteilung sowie die Produktionsstätte auszubauen. Angesichts beengter Platzverhältnisse am ursprünglichen Stammsitz errichtete Hexagon Ortho 2011 ein neues Firmengebäude. „Wir bauten unsere Fabrik“, so Sehmuz Isin „mit dem erklärten Ziel auf, ein weltweit tätiger Anbieter von medizinischen Lösungen zu werden. Ursprünglich suchten wir nach 1.500 m2 Betriebsfläche, da wir davon ausgingen, dass zehn CNC-Maschinen den Bedarf decken würden. Letztlich konnten wir das Unternehmen aber auf 3.000 m² ansiedeln, eine gute Entscheidung, da wir mit inzwischen 48 Mitarbeitern rund 60 Prozent der Flächenkapazitäten abdecken und vor dem Hintergrund laufender Investitionen noch im Jahr 2014 vermutlich 100 Prozent.“

21 moderne CNC-Bearbeitungszentren in BetriebStand heute sind 21 der neuesten CNC-Bearbeitungszentren bei Hexagon Ortho in Betrieb – darunter das erste in der Türkei installierte Mori Seiki NTX Dreh-Fräszentrum sowie mehrere DMG 5-Achs-Bearbeitungszentren. In Bezug auf die erstklassigen Fertigungsmöglichkeiten verweist Sehmuz Isin darauf, dass man als globaler Anbieter auch fertigungsseitig „Weltklasse-Niveau“ bieten und entsprechend laufende Investitionen tätigen müsse: „Wir haben viel investiert und nehmen kein Risiko in Bezug auf unsere Einrichtungen und damit die Zukunft unseres Geschäftes auf uns. Sollten sich Probleme abzeichnen, sind wir bereit, sofort gegenzusteuern.“

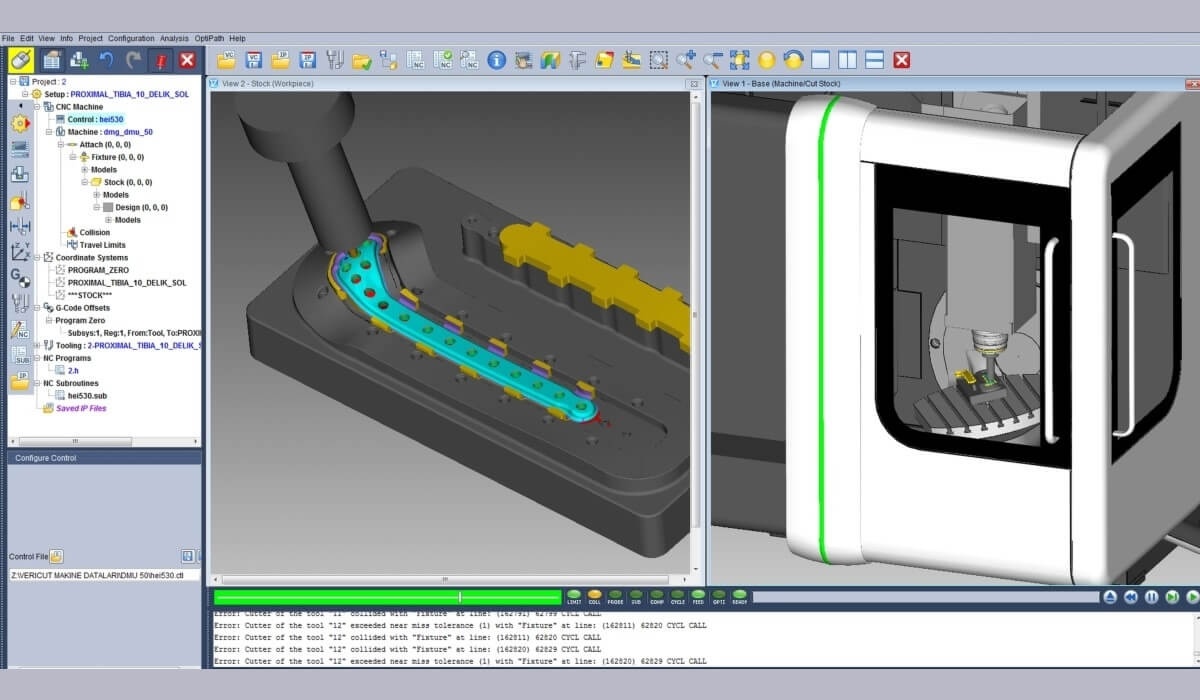

Aus diesem Grund entschied sich Hexagon Ortho auch für Vericut®, die CGTech-Software zur Simulation und Verifikation von NC-Programmen. Mit der Validierung des von der Bearbeitungsmaschine verwendeten NC-Codes nach dem Postprozessorlauf minimiert Hexagon Ortho die Risiken einer Kollision und vermeidet Folgeschäden an Schneidwerkzeugen und den zu bearbeitenden Teilen. Die Integration in das bei Hexagon Ortho verwendete CAD/CAM-System Siemens NX erfolgte über CGTechs NX-Schnittstelle für Vericut®. Cem Alpay, Technical Manager des türkischen CGTech-Händlers Ucgen Yazilim, der Hexagon bei der Implementierung begleitete: „Die CGTech-Schnittstelle exportiert alle der ausgewählten Modelle direkt in Vericut®. So besteht keine Notwendigkeit, die Bezugspunkte vor der Simulation des Bearbeitungsprozesses zurückzusetzen." Alle Werkzeugbahn- und Werkzeuginformationen werden demnach automatisch an Vericut® übertragen – ebenso wie Rohteil und Aufspannungsmodelle in der entsprechenden Orientierung. Von Vorteil: Vericut® wird als eigenständiger Prozess ausgeführt, so dass die Hexagon-Programmierer bei der Prüfung einer Werkzeugbahn in NX weiterarbeiten können.

Berechtigte Sorge ums RohmaterialEin weiteres wertvolles Element der Produktionskette, das von Vericut® geschützt wird, ist das Rohmaterial selbst, das ISO-Normen entsprechen, zertifiziert und vollständig nachvollziehbar sein muss. „Wir wählen nur weltweit anerkannte Materiallieferanten aus, um das beste verfügbare Material zu bekommen. Schließlich hängt unser eigener Ruf von der Qualität und Leistungsfähigkeit unser gefertigten medizinischen Lösungen ab. Der Rohstoff ist nicht nur teuer, sondern in einigen Fällen bei langen Vorlaufzeiten schwer erhältlich", konstatiert Sehmuz Isin, um weiter auszuführen: „Beschädigtes Rohmaterial kann dazu führen, dass wir nicht mengentreu liefern können. Wir wollen keine Zeit damit vertun, Schneidwerkzeuge auszuwechseln, neues Material zu organisieren oder die Maschinen zu reparieren. Um diese Bedenken auszuräumen, müssen wir alles mit Vericut® überprüfen.“

14 Innovationen in der F&E-PipelineAls noch relativ junges Unternehmen passt Hexagon Ortho seine Infrastruktur laufend an neue Konstellationen an. Vorrichtungen werden modifiziert und optimiert, um den höheren Bearbeitungsvolumina gerecht zu werden. Neue Produkte kommen bei Marktreife hinzu. Das Unternehmen hat derzeit 14 neue Projekte in verschiedenen Entwicklungsstadien in der Pipeline – die neun F&E-Ingenieure von Hexagon sind dabei auf Support aus der Fertigung angewiesen. Die Chargengrößen bei Hexagon variieren zwischen 15 und 500 Komponenten – entsprechend oft stehen Maschinen-Set-ups auf der Tagesordnung. Sehmuz Isin: „Vericut® hilft uns, alle Einstellungsänderungen sicher durchführen zu können, zum Beispiel dann, wenn wir neue Vorrichtungen entwickeln oder die Produktbearbeitung maschinenseitig neu aufsetzen. Vericut® prüft und bestätigt jeden Schritt im Entwicklungs- und Fertigungsprozess.“ Keine Kompromisse beim Vericut® Einsatz

Während alle komplexen Komponenten ohnehin mit Vericut® geprüft werden, pocht Sehmuz Isin darauf, dass die CAD/CAM -Programmierer die Software für wirklich alles verwenden. „Sie gehen davon aus, dass eine 3 -Achs-Maschine nicht überprüft werden muss, aber es gibt auch hier ausreichend Spielraum für menschliches Versagen. Fehler können passieren, vor allem dann, wenn unter man unter Zeitdruck steht und eine ganze Reihe gemischter Teile bearbeitet werden muss. Wer Fehler verhindern will, muss Vericut® einsetzen – zumal die Software die gefühlte Sicherheit erhöht.“

Nur vom Besten

Als zufriedener Anwender trägt sich Hexagon Ortho mit dem Gedanken, sich eine zweite Vericut® Lizenz anzuschaffen. Sehmuz Isin: „Aktuell verfügen wir über drei CAD/CAM-Arbeitsplätze, nicht dass es da einmal zu einem Engpass bei der Anwendung von Vericut®  kommt. Daher ist eine weitere Lizenz sinnvoll, ebenso wie kontinuierlicher Support für die Programmierer durch Cem Alpay.“ Er kommt zu dem Schluss: „Gerade in der Medizintechnik sollte man die beste verfügbare Technologie einsetzen. Davon profitiert die Branche, unsere Kunden – entweder Chirurgen oder andere Gesundheitsexperten –, letztlich auch der Patient. Deswegen nutzen wir die besten Rohstoffe, die modernsten Bearbeitungszentren, eine führende CAD/CAM Software und schützen all das mit der besten Simulationssoftware auf dem Markt: Vericut®.“

kommt. Daher ist eine weitere Lizenz sinnvoll, ebenso wie kontinuierlicher Support für die Programmierer durch Cem Alpay.“ Er kommt zu dem Schluss: „Gerade in der Medizintechnik sollte man die beste verfügbare Technologie einsetzen. Davon profitiert die Branche, unsere Kunden – entweder Chirurgen oder andere Gesundheitsexperten –, letztlich auch der Patient. Deswegen nutzen wir die besten Rohstoffe, die modernsten Bearbeitungszentren, eine führende CAD/CAM Software und schützen all das mit der besten Simulationssoftware auf dem Markt: Vericut®.“